訂單準交是由一連串流程協作成功的結果,任何一個小環結出錯,都可能影響出貨效率,但管理者遇到阻礙時,仰賴的分析資訊卻很難即時取得,如上圖,像哪些採購單無法準時到貨?IQC都卡在哪些進貨單上?哪些廠別的準時開工率偏低?哪些廠商/廠別的物流收貨率過低?哪些產品的製令材料套齊率過低?光靠人工蒐集整理,這些基本問題卻需要1-7天的時間才能得到答案,等資訊部門生出結果後也只能亡羊補牢,徒增人力、物力浪費。

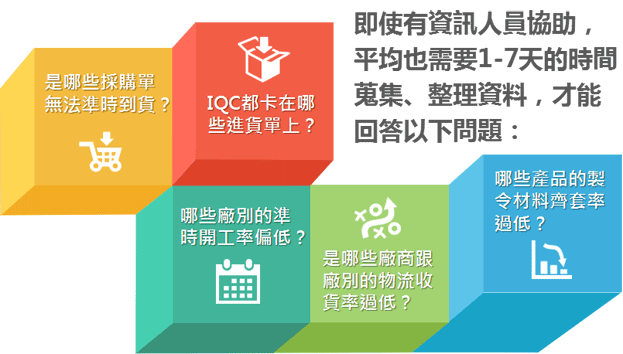

如果想要快速找到出貨缺口,就要先釐清數據與公式,將所有相關指標盤點清楚,並利用BI建置可隨時變換觀察角度的分析報表,讓決策者自行設定需要分析的特定議題,同時以指標樹促成跨部門的協作,不再頭痛醫頭腳痛醫腳:

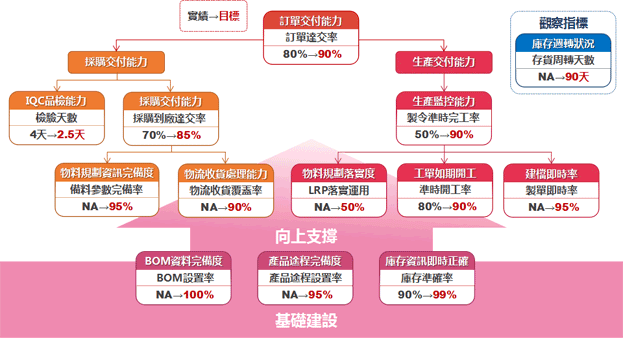

上圖指標樹將訂單達交下分為採購與生產交付能力兩大分支,兼顧所有影響訂單出貨的資訊,採購部份包含IQC檢驗天數與採購到廠達交率(物料規劃資訊完備度與物流收貨處理能力),生產交付能力則是由LRP落實率、準時開工率與建檔即時率來決定製令準時完工率,其它相關數據還包含BOM表設置率(準確控制耗損與進用料)、產品途程設置率(製程監控)與庫存即時準確率,若這些基礎資訊建設完善,除了可以有效抑制根源發生的失誤,還能讓管理者快速掌握現況,做出更精確的決策(指標數紅色的數字是實際改善後的結果,NA表示該企業在導入BI前並未正式將其指標列入檢討範圍)。

註:如製令材料齊套率(依預計完工日)=按製令實際領料日期的最晚值在對應製令預計完工日之前的製令數量 / 預計開工製令總數量,採購到廠達交率=採購單的如期(提前)到庫筆數-單據日期 / 採購單的預交筆數等,實際數字與公式必需先得到驗證,分析報表與各項指標才有意義。

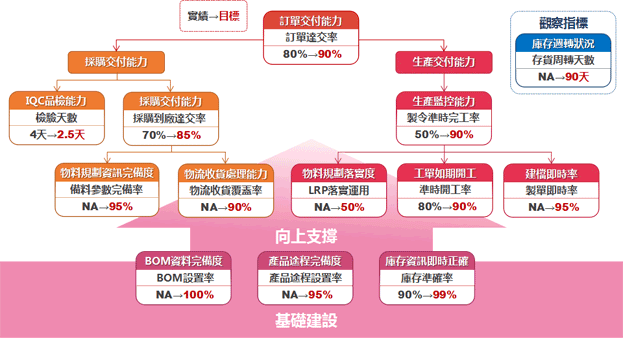

除了單一指標分析外,BI更能串聯時間維度,觀察環境改變對於趨勢的影響,也更容易發現影響數據的癥結:

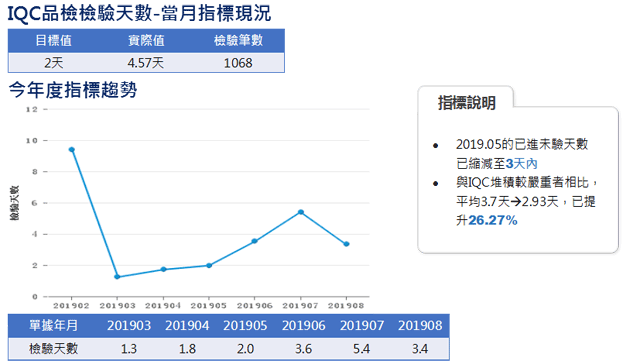

上圖案例為某公司的採購交付能力分析,以IQC品檢檢驗天數做評比依據之一,目標值為兩天內,可見2019年2月時的檢驗天數高達9天,開始利用BI進行檢討會議後,已見提速,2019年5月的已進未驗天數已縮減至3天內。

註:由於IQC檢驗天數超標經常與急料增加相關,可先從進貨單與急料角度驗證問題是否卡在此處,再依時間或單別向下鑽取明細,找出影響IQC效率的主要原因。

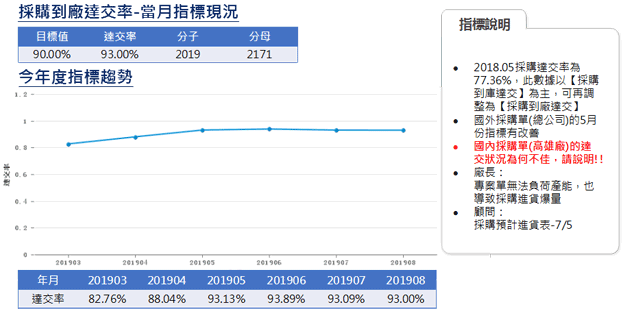

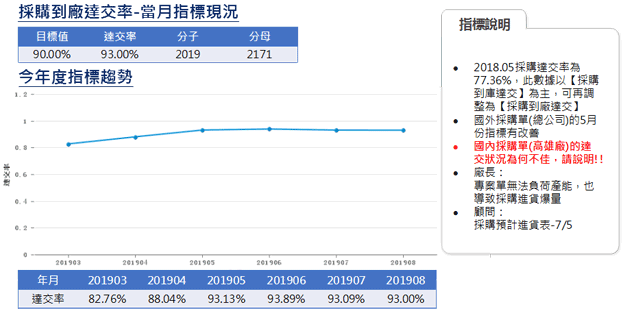

採購到廠達交率趨勢則如下圖,同樣也從五月開始維持在高標93%以上,另外,未達標之問題項目利用廠別、單別維度分析後,發現高雄廠國內採購單達交狀況不佳,廠長表示為專案單導致採購進貨爆量,未來將會協調產能負荷分批到廠:

|