達鴻精工即時追蹤訂單與製令數量,提高投資效益

深度管控製程

文:鄭順文

達鴻精工

發布時間: 2018-10-30 16:02:00

業務人員無法掌握生產狀況,達鴻也不管產能負荷,以往訂單交期回覆千篇一律都是45天後(不扣除假日),常有急單或插單導致生管排程大亂,因此製程管理的資訊深度管控乃是此次ERP輔導專案的導入核心。

▲投入過程中,達鴻精工董事長與副總幾乎是全程參與輔導,利用產能規劃改善回覆交期。經過半年的運行,董事長發現成效還不錯,因為無形中已減少來自客戶要求產能的電話。

(感謝《達鴻精工》接受鼎新電腦專訪。由左到右:前排_業務、現場生管、倪副總、研發主管楊小姐、生管楊小姐;後排_現場主管吳先生、研發、採購、會計李小姐、楊董事長、鼎新顧問鄭順文)

超越自我追求卓越

達鴻精工股份有限公司成立於1987年(創立初期公司名為:名昶金屬精密股份有限公司),專業精密模具製造及研發,於2001改組更名為「達鴻精工股份有限公司」。一路均以客戶需求導向作為自我期勉,始終保持堅毅的理念,以平穩踏實之精神默默耕耘,期許逐步建立起『品質創造模具最大價值』的目標。

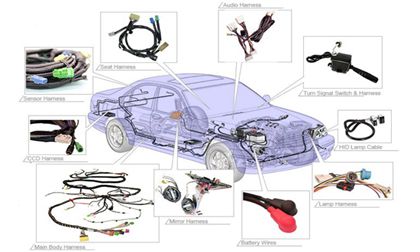

達鴻最大的核心優勢在於一條龍式的研發生產,透過整合圖面設計、模具設計開發、加工、組立、塑膠成形,從圖面委託後到產出中間過程,讓客戶完全無後顧之憂。

透過研發生產的回饋機制,紀錄研發過程中所有之為細節的問題,透過記錄製作成標準化文件,進一步達到公司的要求從發現問題到解決問題,務必力求迅速、準確,以簡單化、標準化、專業化3S策略,將生產流程管理轉換為實際績效。

同時從研發階段的「創造需求」到量產階段的「最高品質」與「準確交貨」為經營理念,一路走來幫助客戶獲得多項專利,唯有不斷地砥礪自己,於平穩發展中累積實力與創新研發能力,擁有穩固利基點才有成就競爭力之優勢。

從源頭改變,提高資訊正確性

達鴻以往在訂單交期回覆上,千篇一律都是回覆45天後(不扣除假日),也不管目前產能負荷狀況,導致常有急單或插單狀況導致生管排程易大亂;加上有一料號對應多個(耳針)成品品項,大大的提高訂單與製令數量的追蹤難度,業務人員無法針對所需掌握的生產狀況,因此製程管理的資訊深度管控乃是此次ERP輔導專案的導入核心。導入後,業務自行上系統查詢進度與產能負荷狀況,加上重新編碼調整成一物一料號,並透過SFT協助追蹤生產過程中各品號的庫存與在途數量,盡可能減少插單與急單的狀況,藉此提高訂單達交率與減少客戶抱怨。

工欲善其事,必先利其器

投入過程中,董事長與副總幾乎是全程參與輔導,最難能可貴的是,在討論產能規劃時,董事長也可接受回覆交期應該要回歸到業務與生管身上。經過半年的運行,發現成效還不錯,無形中也減少董事長來自客戶要求產能的電話。另一個重點是在模具生產,因長期無法控管其進度,這次特別透過SFT個案,將模具整個過程也納進來做管理。ERP專案成功,除程序制定與系統單據產出,更重要是人的配合。透過以下表格呈現導入前後差異。

項次 |

導入前問題 |

導入Smart ERP改善說明 |

1 |

訂單交期參考用,準確性不高。 |

定期透過報表追蹤訂單交期的入庫狀況,有拆出品號,可精準了解目前訂單各品項進度,方便回覆客戶交期。 |

2 |

客戶常會直接找高層直接要產能,高層主管因系統資料不完整,只好先同意客戶交期,導致生管常有來自高層的急單壓力。 |

生管每周定期提供排程表,讓主管清楚目前產能狀況,如客戶要求插單,會先回覆可行的交期,減少差單與急單狀況。 |

3 |

產銷開會各單位準備自己的文件料,討論一品項需要先行找出對應的文件資料,資訊也不一定對稱。 |

各單位與會時,直接開系統討論,無須各自準備自己的文件,節省開會時間。 |

4 |

1. 之前品號設定為共用品號,無法較精準的算出成本。 |

精準區分出品號,也透過品號管理回收料使用狀況,進而更精準算出各成品成本。 |

5 |

無報表可供生管與營運參考。 |

有對各單位使用報表的教育訓練,各單位也可透過系統產出需要的報表作運用。 |

6 |

先領出原料與回收料先進行拌料,導致帳上各品號庫存與實際不合,混料後不易再將兩種料分開來。 |

透過生管確實掌握生產進度與開立領料單進行領料,需要多少就開立多少,目前庫存準確率以提高至99%以上。 |

7 |

財務帳與庫存帳之存貨金額無法核對上。 |

現在每月確實執行月結,資產負載表之存貨金額與庫存帳之金額均正確。 |

▲表:達鴻精工Smart ERP 系統上線成效表

實現投資效益

1. 規劃生產進度,減少排程變更機會

未導入系統前,業務、生管與現場人員常常在產銷會議上,整得臉紅脖子粗,業務不了解為何交期要超過60天,生管不了解目前現場進度與困難,只知道將單子盡可能排上去,現場人員有遠有插不完的緊急訂單。

導入ERP後,先由生管人員每兩周定期將隔兩周要生產的備料清單給倉庫,由倉庫先執行備料,同時僅請採購定期回饋已採購未進貨的品項,方便調整排程狀況,同時可透過SFT了解現場每日須完成的工單狀況。生管僅剩需要針對較緊急的品項進行生產與採購追蹤。

2. 庫存即時管理,常用料設定安全庫存

之前倉管人員為了方便做事,會先將原料及次料先根據比例先混合,後續需要使用時,再以整批備料給現場,但這樣不僅生管無法透過系統確實掌握庫存,甚至採購前都需要先詢問過倉管,導致系統資料不及時。

重新導入SM ERP後,調整為拌料前需要請生管先開立領料單,並告知混料後的重量與需求日,由倉管人員自行利用空檔時間進行拌料與備料。經過幾個月的庫存月結及成本結算驗證,逐步建立起人員看單據做事的習慣,也達到庫存準確率100%的專案目標。

3. 建立工單即時回饋機制,建立良性循環溝通模式

之前工單回饋是等到整張製令完工才整張製令作回饋且常忘記維護預計開完工日;後續調整為當天完成多少就回饋多少,不需要等到整張製令才回饋,加上SFT的製程管控,讓生管下班前就先上系統查詢當天需要完工的製令單是否已經都完成,隔天上班就先查詢夜班該完成是否也都有完成,同時每天早上會與現場主管針對產能與未如期完成的工單進度進行檢討與提出改善對策。

模具工單從開發階段就進行管控,透過SFT的製程天數回饋,了解預計與實際之差異。

4. 得知實際成本,接單即可算出各訂單利潤

重新導入系統前,僅可得知部分品項的成本,有時為了得到成本,需花費非常多的時間去蒐集相關數據,還不一定正確。

導入系統後,可得知每張製令的成本外,也可得知當月每個產品的生產成本

5. 可透過報表得知每月的營運狀況

老闆可透過系統產出損益表,得到當月經營績效,也可分析當月花費的占比。

更多案例

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴