如果能將待驗優先急、已驗待入庫資訊連動起來那就好了

-

採購/生產

待驗區,零件一堆堆、一件件,等著要檢驗。不管兩天前、三天前的來料,都得在門口乖乖地排隊。廠商加工要時間,品保檢驗要時間,誰能幫我趕時間送現場。

-

品檢

檢驗工作總是月初閒閒,月底塞爆。趕工檢驗是必然的,但有那麼多的檢驗標準要查找、圖面版本要核對,有那麼多的檢驗項目要記錄。且,即時要判斷,後續要分析。現場來追料、先拿料。到底哪些要先趕,這些檢驗順序經查被打亂,檢驗效率怎麼出的來。

-

現場

生產進度延遲,缺料是最大的主因。尤其是有精度要求的品項,排隊檢驗就要等3~5天。有時候一卡就是好幾台機台在等檢驗料,待料停工也是家常便飯。東西來了也有可能圖面版本錯了,進度也只能一直延下去。

-

廠長

IQC是公司品質的第一關卡,但往往因時間不足,檢驗項目繁多費時費工,而無法完全落實檢驗。最後在FQC不過關,一切還是得重來。

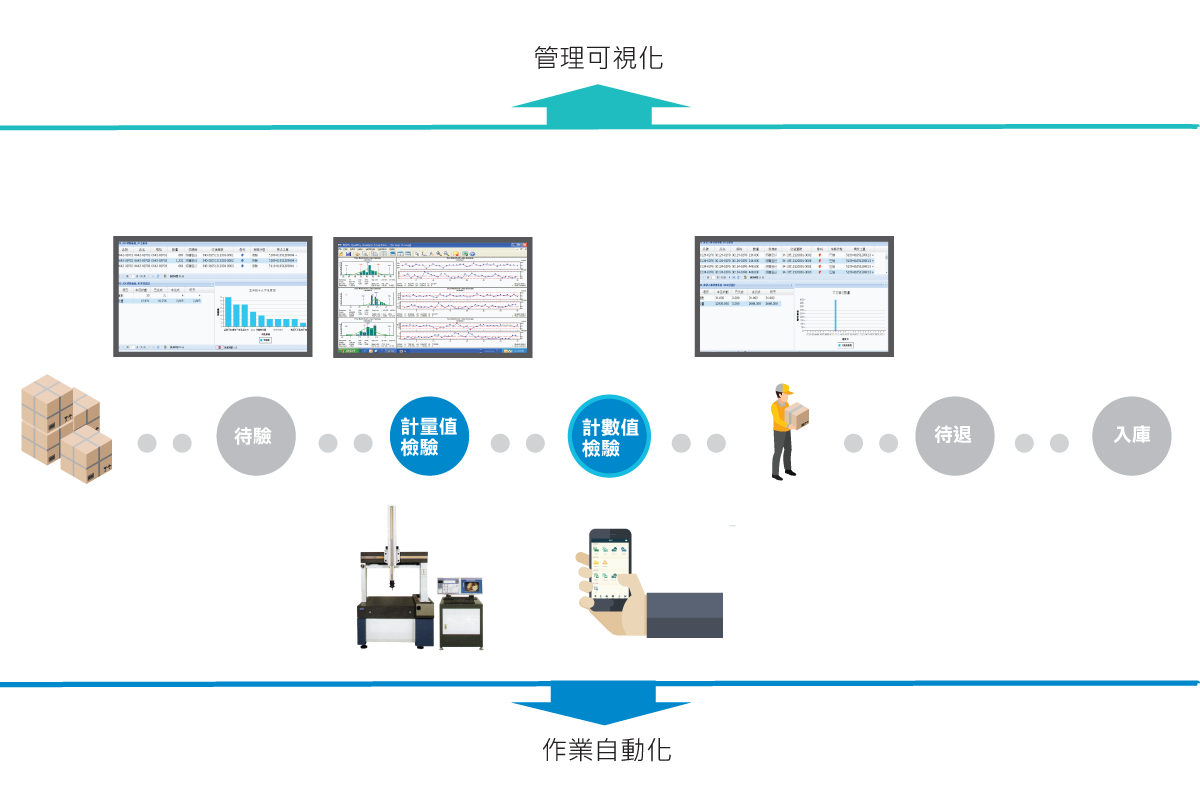

品質靠檢驗、檢驗靠數字、數字靠標準,在機械設備業的進料檢驗上,最困擾的不外乎:交期變更導致來料檢驗時間不足,無法預擬來料檢驗的優先序,要檢驗的料品找不到檢驗標準、圖面,料品精度品質未達標但現場急著用。 光花在溝通協調、資料查找就耗費掉大半天,檢驗後還要找時間整理分析品質資料。如果可以透過資訊的連動結合,事先做好檢驗工作的預估與提醒。讓檢驗人員可以聚焦檢驗工作,並同時將檢驗結果即時記錄下來,將來分析時就不用翻翻找找編數字。

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴