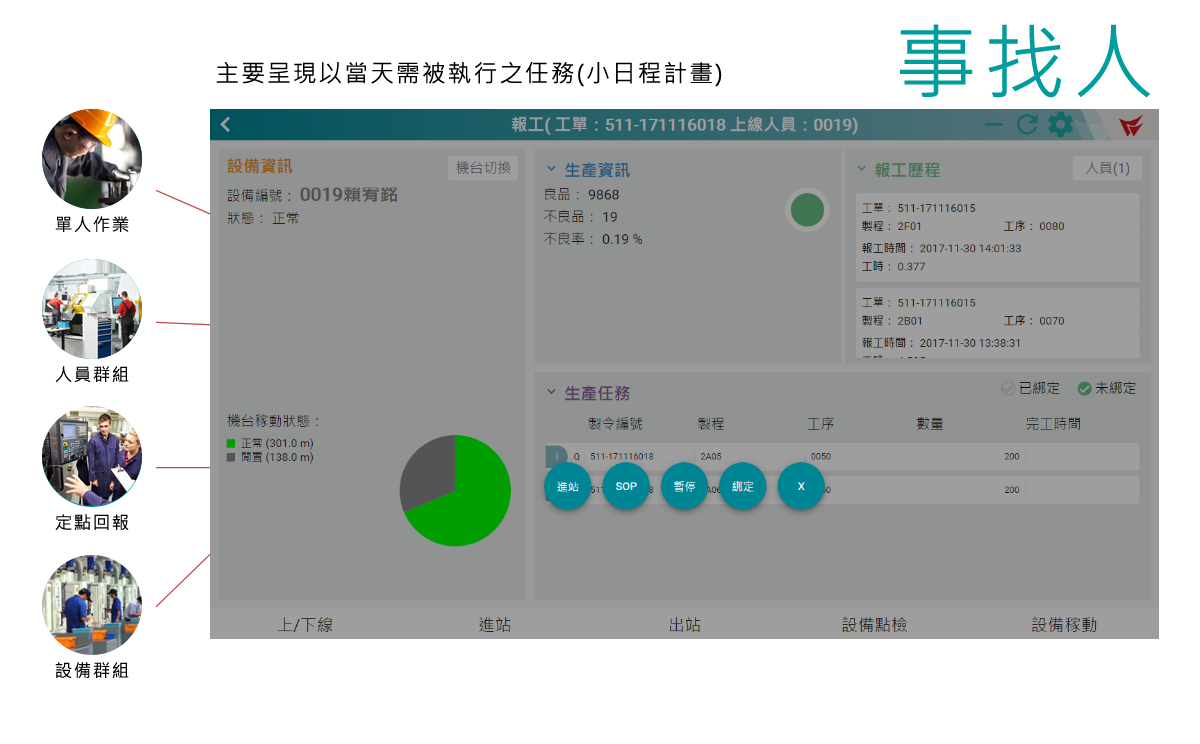

如果生產進度不再是用"走現場"、"問進度"取得那就好了

-

生管

生產排產,最難的不在排程規劃,而是不知道機台已經組裝到哪裡了。

-

現場

生產進度回報都是仰賴作業員手寫日報,隔日回報並進行人工統計,組裝進度無法即時得知。

-

生管/現場主管

生管:臨時性的緊急抽插單,都得要到現場一台一台盤進度。

現場:進度報工、工時收集都靠人力來支撐,需額外花費時間來整理追蹤。 -

廠長

生產決策資訊給的是「歷史」,而業務與客戶要的是「現況」。生產調度只能用「走現場」,無法用「看資訊」來指揮。

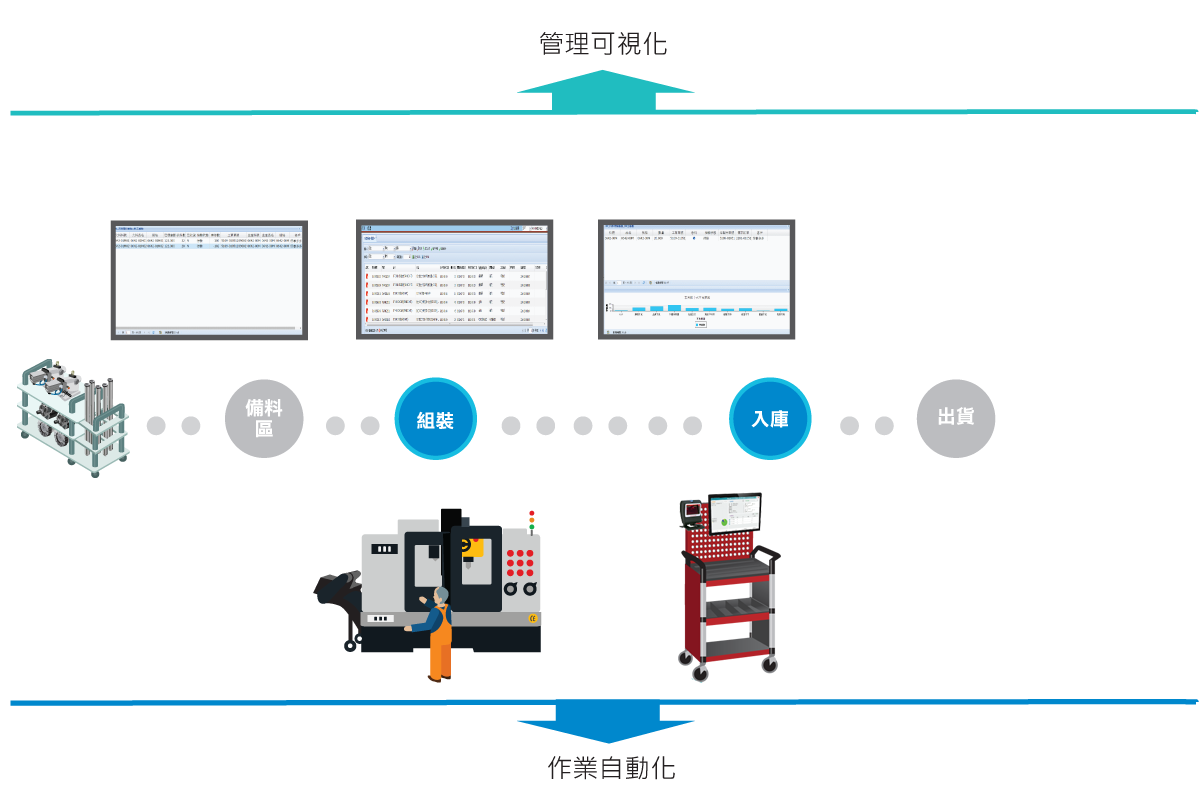

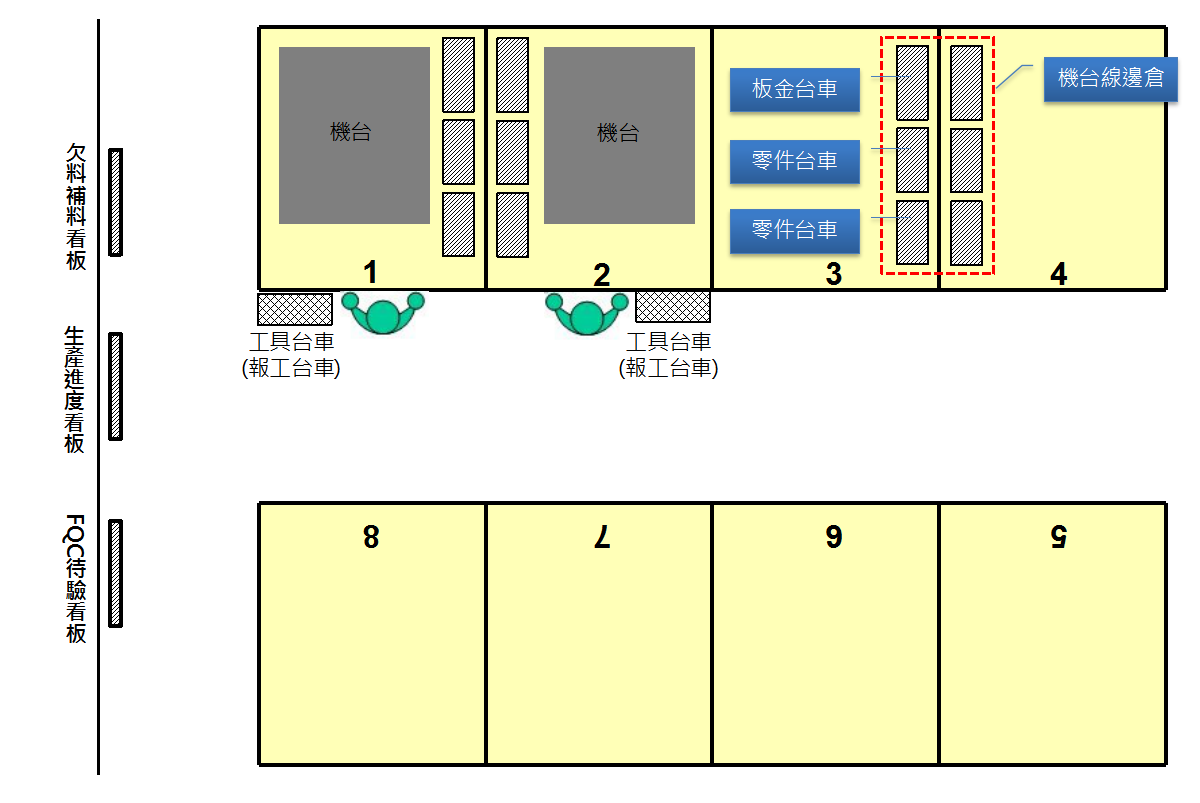

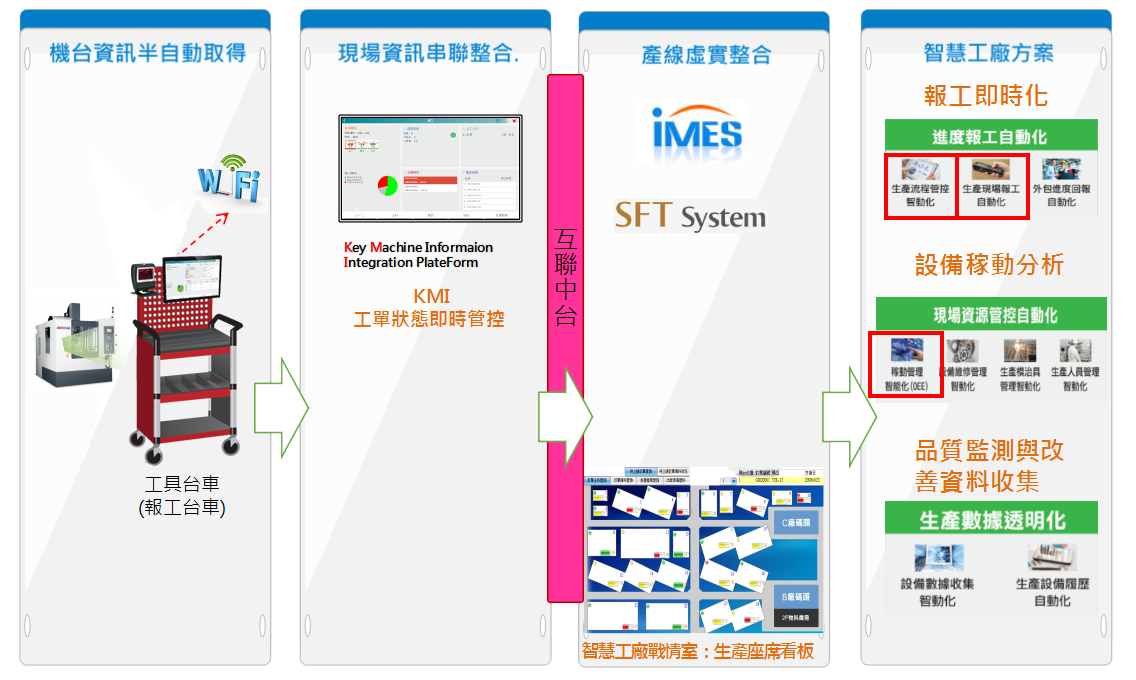

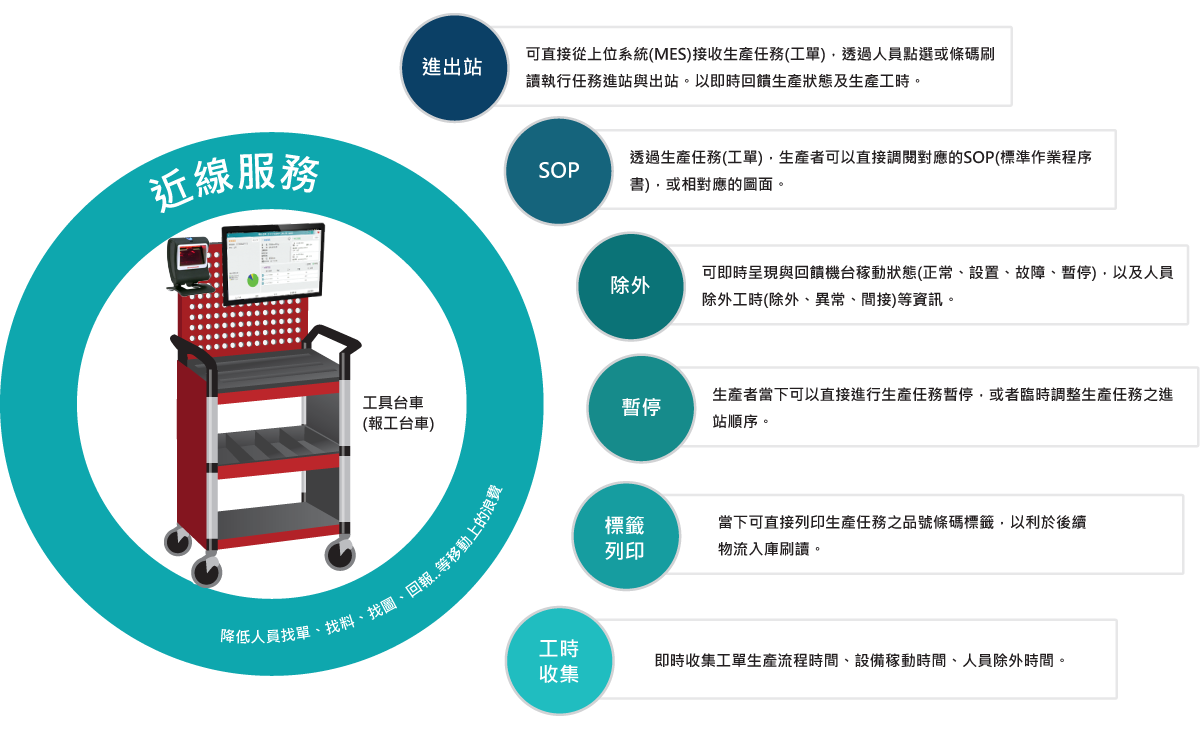

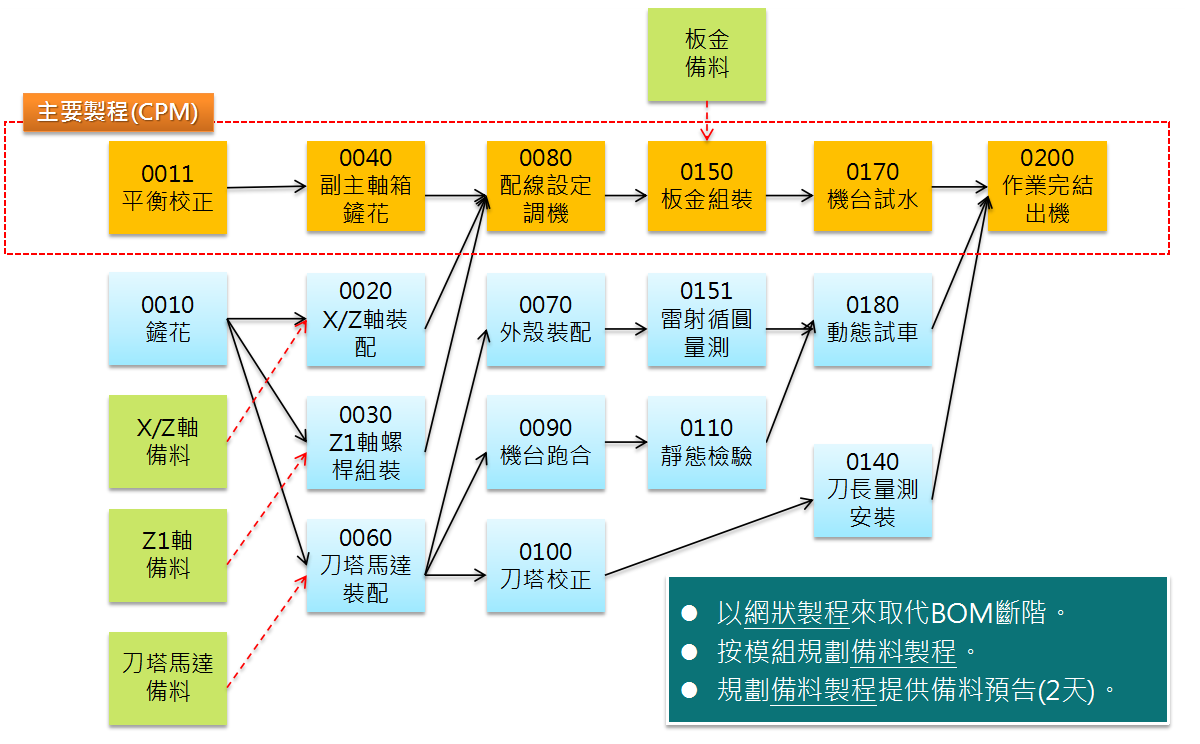

機械設備業現場進度資訊收集,現況大都是以人員手寫資料,隔日收集的後補單模式。而在生產任務的指派也是透過紙本方式傳遞,「即時」這個想法都得有人力來支撐,事情一多落實性就備受考驗。 現場資訊的即時連結是機械設備業不得不面對的挑戰,以滿足面對客製化市場需求下,能即時進行生產調度。

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴