智慧工廠是什麼?核心架構、目標、技術完整介紹|鼎新電腦

文:吳欣珊

發布時間: 2022-10-20 16:45:00

智慧製造已是各家製造業在近年不斷變動的環境中,各家製造業必須執行的生產願景,提升其他作業場景自動化協作,搭配原有的自動化產線,成為智慧工廠,再逐步邁向智慧製造,是製造業在工廠進行生產自動化後開始執行的部分。如何提升產業彈性應對實質生產需求,是未來企業能否存活的關鍵。

目錄(點擊可直達段落)

智慧工廠是什麼?

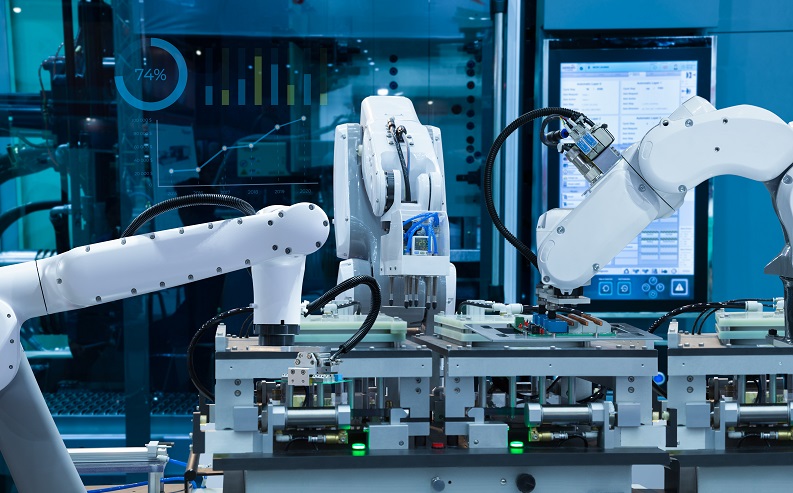

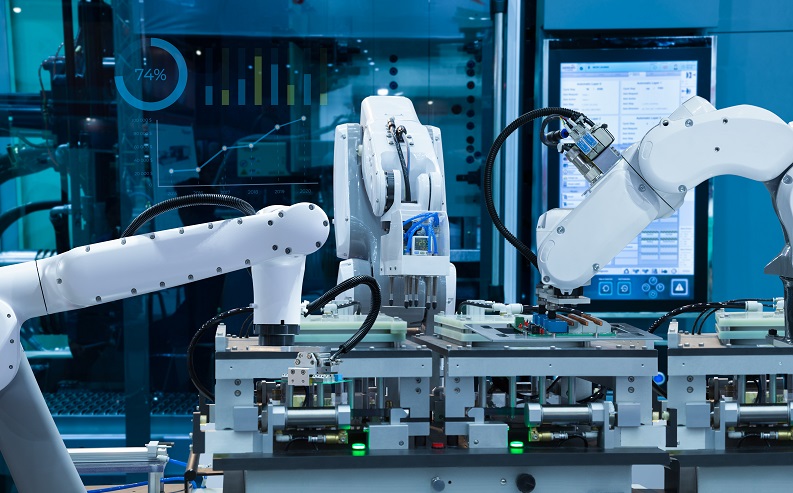

智慧工廠,為自動化工廠的下一步成長階段,自動化工廠的基礎上,運用物聯網技術與設備監控技術加強訊息與資料蒐集,清楚掌握產銷與生產流程的可控性,減少生產線人工干預,蒐集正確生產數據,配置合理生產計劃與掌控生產進度,合理解決產品設計與製造間的不確定性,建構高效能與自動生產的智能生產廠區。

智慧製造,指生產設備與產線高度自動化前提下,設備在工業物聯網的IoT平台內,端點到端點互通資訊,藉由蒐集數據資料進行大數據分析,人工智慧學習並判斷預測未來產能運作,達到自行感知、自動決策、自動執行等先進製造作業,關鍵製造環節數智化,協助企業數位轉型後的最佳生產模式,推升產業競爭力。

智慧製造是智慧工廠的建制基礎上,由數字驅動新AI技術力,包括先進通訊技術、工業物聯網、數位孿生等技術,除了生產端的人機協作的協調性成長外,加上企業的整合思維與組織再造,才是完成數位轉型,並達到智慧製造的實際落地願景,而現今AI的蓬勃發展,為企業的智慧製造轉型注入了一股新能量。

未來的企業發展局勢,AI將融入產業發展出更多不同的使用場景,幫助企業挖掘更好的成效,並提升企業競爭實力,不管是大型製造業透過先進通訊技術、工業物聯網、數位孿生等技術打造由數據驅動、與AI一同協作的關燈工廠,中小型製造業也開始使用數位科技,打造智動化、智能化產線,進行預測性維修,優化產能,讓人力聚焦在更有價值的工作,推動企業加速數位轉型的腳步。

資料免費下載:未來企業新趨勢《數智驅動》白皮書

智慧工廠的運作模式

智慧工廠與原先的傳統工廠有截然不同的運作形式,主要有三個重點:自動取得數據資料、數據彙整分析、判讀數據規劃指示。

原先已有局部自動化作用在工廠各單一場景,如條碼機、掃描器、相機拍攝判讀瑕疵等,但這些自動化場景與設備皆無連結,員工在場景裡需扮演站與站之間的協調銜接作業,人工調度資料與資源等獨立操作。

智慧工廠的作業是由感測器取得生產作業流程中的數據資料上傳平台系統,藉由建置對應相關的操作系統針對數據進行彙整分析,找到實際生產問題與癥結,資料取得與分析結束,後續進行新工作流程建立,並將指令傳輸到系統內連接的機器與設備,後續生產持續監控作業,並由感測器傳回資料再度進行分析比對,優化後續的工作流程,是由後續數據判讀問題往前推動的生產自動化模式。

延伸閱讀:自動化是什麼?製造業執行自動化的5大關鍵

智慧工廠的5階段架構

智慧工廠的技術運作最終需落實到現場生產作業環節執行,如何運用現代技術實際落地運用才是智慧化的重點,分為5個階段架構執行;

智慧工廠第一階段:技術落實

在各環節作業如採購、倉庫、生產、品管、物流等資訊整合至平台系統ERP上,輔助其他相對應的關鍵系統如APS、MES等,整合數據訊號、推理預測,將整體技術可視化並以數據輔佐呈現實際可執行的設計與製造過程。

智慧工廠第二階段:協調重組與擴充

各生產環境皆有不同作業模式,系統中的結構需符合各產業或各階段生產現場運作流程,可彈性擴充,並整合不同系統的資料,依據各自的工作任務組成相對應的系統結構,以符合現場狀態應用。

智慧工廠第三階段:系統自主能力

除了感測器於機台與產線作業的資訊蒐集統整,理解外部設定資訊並分析規劃判斷指令行為是否錯誤,自主發現問題並警示障礙。

延伸閱讀:如何自動化?工廠自動化完整解決方案

智慧工廠第四階段:自我學習與維護

藉由系統自我學習能力,於製造過程中落實整體資料庫維護、補充、更新、通知對應系統的執行能力;在運作維護方面,自動執行產線或設備故障診斷,且能自行排除錯誤並維護。

智慧工廠第五階段:人機協作系統

搭配各單位各自的合適系統,協助原先人員重複動作的生產作業,縮短人員在站與站之間的協調工作與時間,使人機協作的能力提升,加速現場生產效率與品質優化。

AI發展逐步從分析決策型到內容產生型,在完整的架構平台裡,隨著AI運算力的提升,也大大提高人機協作的契合度,對工作者來說,當AI可以藉由數據驅動智慧工廠運作、藉由生成式內容創造更多創意可能,改變既定生產模式,讓人可以專注在更高價值的工作內容,除了輔助決策外,也可因情境的不同自動分析、判斷、執行相關任務,從數據驅動轉向數智驅動,也可以說人機協作系統,是現在少子化的解方,更是未來企業的新工作模式。

資料免費下載:未來企業新趨勢《數智驅動》白皮書

智慧工廠的4種優勢

對企業來說,未來轉型成智慧製造是必須且必要的作為,由於有自動化生產的前提,轉變為智慧工廠也同步進入了人工智能運作的層級,執行智慧工廠,除了提升原先自動化的優勢外,另外整合了其他單位的協作能力與對應未來趨勢。

生產與效率提升

製造業一直著重在生產力與效率的提高,智慧工廠協助的,從供應鏈的彈性變動應對預測,消除生產過程中的作業與多餘動作浪費,感測生產作業流程並進行優化,簡化實際操作人員的作業流程,使整體生產作業的效率能快速提升。

ESG與永續經營

未來ESG將成為企業存活的關鍵之一,在社會更加重視企業社會責任的同時,智慧工廠的系統技術更容易用於追蹤綠色產業鏈的生產,從供應商的控管、物料的生產、能源的類型、品質監控等等,智慧工廠提供了未來進行永續經營的改變關鍵。

品質控管與安全性

智慧工廠多數都由機械與設備進行整體流程作業,由系統發出製造步驟,在製造產品時能達到高一致性,品質可控性高;另因設備動作執行皆由系統下達,只要產線規劃得當,有助減少現場作業的場所傷害問題。

提升客戶體驗

傳統製造業以往有資源跟資訊無法完整準確傳達至供應商的問題,可能有時間落差或理解錯誤等問題發生,導致時間作業往返或製造非需求品,智慧工廠的雲端系統與端對端指令都能快速準確傳輸資料或資訊,提供製造流程作業的即時數據等;應變現今多數為客製訂單且要求快速製造,系統即時數據能提供管理者快速挖掘並改善問題,提高客戶滿意度。

智慧工廠是逐步轉型成智慧製造的必經模式,工業4.0的願景轉成也不脫離上述四點內容的集成。

延伸閱讀:何謂智慧製造?實施工業4.0的4大關鍵

智慧工廠的管理3大重點

在轉型成智慧工廠前,除了在自動化工廠進行軟硬體的升級外,在作業關鍵點與實際管理應用仍有3個重點需要了解,才能使智慧工廠真正發揮應有價值。

串聯自動機械的生產時間

智慧工廠的生產流程仰賴各機械與設備密切作業,由於各站點在傳統工廠加工流程時間不一,導致作業時間冗長,如何進行專業規劃,安排弭平各站點時間差距,並在ERP、MES等系統統整調度銜接下進行指令發送與動作串聯,才能實現真正的智慧生產。

智慧工廠仍需要人工作業

自動化前提下,所需的人工數量自然減少,但仍需要員工於現場執行較精細、複雜、需高品質的站點作業,智慧工廠的機械設備主力執行較單調重複的作業,讓人員在現場集中在重點生產過程;且生產現場如發生流程障礙,系統無法自行排除時,也需有現場人員立即介入,維持製造作業順暢。

智慧工廠布局需因時制宜

智慧工廠從剛開始的產品設計規劃、產線生產模式、配置自動化設備、導入系統串聯設備、進行統籌管理都要從頭評估,但也需同步衡量客戶需求如產品特性、銷售模式、產能要求、碳排放等綜合因素考量,進而規劃出適宜未來生產需求的智慧工廠,但不是每個智慧工廠的模式都能一概而論,不容易複製的特性,也是自動化要轉入智慧工廠的困難點,需統整現有資源,並依據實際需求規劃設備內模組,以應對現今訂單少量多樣化的趨勢。

智慧工廠的關鍵技術

智慧工廠轉型成智慧製造,除了原先的工廠自動化外,有些關鍵技術的應用有助於智慧工廠的現場作業與場域形成,推動智慧工廠成長至智慧製造的路徑,而智慧工廠的關鍵技術有以下三項:

感測器技術

感測器用於偵測環境中或物件所發生事件或變化,並將訊息傳送至其他電子裝置如中央處理器等的裝置,感測器能裝設在製造現場的設備、機台、產線等不同作業場域,藉由線上偵測到的數據回傳至平台,是實現智慧工廠的重要技術,但感測器主力作用為回報其感知,如要讓其擁有智慧判斷,重點在感測器、儀表儀器等背後的控制系統或平台,讓控制系統使用人工智慧技術,才能使接收指令的感測器等末端感應器擁有高速高效與機動性能,彈性應對生產。

雲端架構控制系統

現今科技發展,隨著製造現場流程的崁入式設備不斷增加,將控制系統建置在雲端,也是現在的發展趨勢之一。當應用與服務轉移至雲端系統,其架構與運算位置的主要模式也從企業建置的伺服器移轉,系統的智慧化與設備的連線程度提升,雲端系統運算可提供更完整的系統與服務,協助降低企業的硬體建置與營運成本,專心在製造現場運作。

無線通訊技術

隨著科技進步,無線通訊技術的發展更加多元,從藍芽、Wi-Fi,到現今的5G低延遲通訊技術問世,無線技術的提升,搭配感測器與連線設備,為生產現場提供了更高的彈性、架構調整的靈活性、容易維護等,而無線感測器與擁有連線系統的設備與機台不斷增加的情況下,無線通訊技術的發展在工業物聯網系統當中扮演著重要角色,也是未來智慧製造高速發展的重要基礎之一。

資料免費下載:《IT+OT融合創新,加速企業數位化轉型》 白皮書

如何實施智慧工廠?

智慧工廠除了提升製造現場的可控性,背後的平台架構系統如ERP、MES、APS等系統整合及感測器與設備聯網數據資料對接,建立屬於企業智慧工廠的管理平台,實踐管理經營數字化,是智慧工廠的建置關鍵,但如何實施智慧工廠則有5個關鍵:

生產控制

指生產作業環節裡的物料、人員、機台等生產資源管控,從倉庫領料後的BOM表作業、物料領用數量、在製品與成品管理、料件投入產出損耗等多重指標監控與分析,確保生產線上需求能即時補充,問題即時處理,維持產線運作;設備編碼巡檢作業、備品、設備維護與技術升級等檔案管理,協助現場人員執行平台操作掌控生產流程,維持生產效率。

現場控管

智慧工廠並非無人作業,製造現場仍須人員執行作業與管理,除了感測器應用於生產線上即時採集對應數據資料回傳平台外,現場監控系統協助影像辨識設備停機狀態、產品堆積、員工離崗等異常狀態追蹤,透過蒐集到的數據分析比對,協助現場管理者判斷決策。

物流管制

從供應商發貨、廠內運輸、出貨客戶端三個面向來看,廠外從地理位置、物流距離、行車動線等實際統整計算進行物流過程管控;廠內則以AGV設定固定移動軌跡,執行物料運輸;成品運倉、自動搬運等智慧運輸能力,廠內物流高度可控,提高物流作業效率。

生產追蹤

生產計劃出爐後,需對整體生產流程實施監控確保作業流程按照生產計劃執行,搭配整合平台APS或MES等系統,協助不同層級人員用於整體生產動態追蹤,涵蓋人員出勤狀況、生產進度調整、預期進度效率計算等,生產問題數據蒐集後平台線上分析,幫助不同層級人員制定決策.讓執行現場效率提升,落實分層管理。

品質監控

分來料檢驗、製程檢驗、成品檢驗三部分,來料確保料件合乎生產規範需求,生產製程作業中的步驟與瑕疵檢測,成品依循客戶要求準則檢驗,讓產品在合理範圍內維持品質;運用平台系統進行編碼管制來料達成批次管理,建立產品生產履歷,除了生產過程中減少因品質問題造成成本提升外,未來產品有問題需回溯也能快速找到源頭,降低生產損失。

延伸案例閱讀:從Freestyle到主動改善追蹤 三卯鍛壓以數據管理走出轉型路徑

延伸案例下載:三卯鍛壓

智慧製造全方案介紹

建立平台並整合不同應用系統是建造智慧工廠,並邁向智慧製造的根基。平台系統眾多,可依據各產業與企業規模需求選擇應用的系統,智慧製造的不同系列方案,搭配ERP系統平台架構,協助企業智能加上製造同步升級,數位化管理逐步實現智慧工廠,打造企業新管理模式。

設備雲

協助機聯網的管理平台,運用行動裝置從設備管理掌控即時現場,監控優化IT+OT單點的設備聯網能力,藉由數據採集協助製造現場的數據可視化,剖析原因進行生產加工過程與活動控制,進而強化產線效能,提升設備OEE與工廠整體作業效益。

APS智能排程管理系統

提供企業整體供需規劃,解決物料、生管、採購的供需排程問題,同時運用企業有限資源滿足訂單需求,降低維護與營運成本;APS系統應對市場訂單變動,能因應客戶需求快速反應訂單交期,提供即時規劃,增強企業決策能力。

數智工廠戰情室sFWR

類似生產調度的決策中心,提供數據與圖表可視化看板,幫助管理者深度分析釐清問題,訂單交付、生產執行狀態、品質合格率與不合格率、能源耗損、環境狀態等,協助提高生產計劃完成率與調度效率等數據,都能在多樣載具檢視,隨時掌握生產現場狀況。

智慧品質檢測QMS

為產品品質檢測管理系統,協助所有進出物料如IQC進料檢驗、製程中途的 IPQC製程檢驗、FQC最終檢驗、OQC出貨檢驗等、及生產線上的品質檢驗如首件單、巡檢表、設備始業點檢等檢驗單與清單管理,協助統整產品檢驗流程與紀錄。

智能現場管理MES

主要運用於製造現場的人機管理作業,例如報工系統透明化實際工時與生產進度,減少人員騰打錯誤耗時情形,更精準生產成本估算;設備資訊蒐集與管制,同時將計劃排程工單與即時化派工投產,協助人、機、料、單的整合,透明化設備稼動與產能;電子SOP自動更新與彈性設定,縮短線上人員學習時間,維持一致產品品質。

廠內智能物流WMS

協助場內料件運輸的資料傳輸統整作業,從採購收穫的PDA條碼掃描,依據生產工單自動產生領料單,可透過電子看板監控進度,產谝完工入庫的自動驗收,系統並串聯ERP,料號管理同時方便進行盤點,確保庫存精確不耗費多餘成本,提高倉儲的作業效率。

延伸閱讀:智慧工廠應用方案,貼近行業生產管理

智慧工廠在行業管理成功案例

1983年成立的力肯實業,主要銷售美國與歐洲市場,申請多國專利權認證,確保力肯競爭優勢,在強健的研發能力打底之下,奠下使力肯實業成為氣動打釘槍領導廠商的穩固基礎,三十五年前同樣透過白牌模仿建立萌芽期的生產能力與市場能見度。

但國際環境不斷變化,2015年力肯進軍車用氣動工具,產品線多元性與物料複雜性增加,車用市場對於品質與產品履歷管理亦較傳統的氣動工具要求嚴格,面對高質化的產品與少量多樣訂單的型態,升級成智慧工廠是未來傳統製造業不得不改變的契機。

但在開始轉變成智慧工廠之前,力肯實業在營運時也遭遇了以下困境。

排程報工管理

產品市場變動為客製化、且少量多樣的接單模式,導致排程困難,無法準確報工,現場生產狀況與流向無法即時掌握,導致影響生產計劃與實際排程有不小落差,無法準確答覆顧客交期,也影響後續訂單出貨。

物料管理

手工具業零組件眾多,客戶也有搭配產品組合生產需求,身為組裝製造商的力肯,如無法齊備料,料帳不明確,則容易推遲生產進度,訂單達交也會因此受到影響,如何管理供應鏈廠商成了一大難題。

力肯除了維持原先基礎的研發、製造、管理能力外,依循現今訂單型態改變,期望在系統導入後能做到成本精緻化管理,利潤可控,縮短生產製造週期,管理時間,在釐清上述困境後,導入了智能現場管理MES與廠內智能物流WMS,而在製造現場也有了下列改善:

生產排程透明化

生產現場改變以往的手寫白板,料況數據隨著智能物流進倉即時顯示,eKB電子看板做到即時呈現料況與生產狀態,當站人員清楚其生產作業內容,預防多餘動作浪費,即時改善優化製程;條碼報工使工時作業清晰,數據報表每五分鐘即時更新,達到現場透明化管理。

供應商連動與料號條碼管控

協同合作供應商的配合,協助EC平台條碼、送貨單據產出、回覆交期與送貨等,讓力肯提早清楚料件到貨狀況,出貨訊息零時差;分階段進行庫存盤點、建立先進先出機制與倉庫儲位規劃,使用PDA進行收發料掃描,排除人為失誤,能有更多時間用於其他流程改善。

從供應商、資材到製造現場的數據即時正確,全體人員相信數據、使用數據,其管理效益產生連動,讓內部的價值鏈環環相扣,管理視角透明清晰。而這些可信的資訊亦支持帳務精準性,是實體智慧工廠應用,企業逐步智慧轉型,運用數據化管理的案例。

延伸案例閱讀:立肯實業釘接智能製造,智能應用方案穩健轉型強化競爭力

結論

設備感測技術與能力不斷提升的現在,是工廠端自動化後的下一步規劃,如何讓生產線上運用感測設備進行資料蒐集、測量整合、電子化診斷、維護保養、故障偵測分類、即時決策等必要資訊與其他職能的協作技術整合,並數據化管理運用於各作業場景,是未來逐步邁向智慧工廠的關鍵,也是前往智慧製造的重要途徑。

延伸閱讀:何謂智慧製造?實施工業4.0的4大關鍵

內文資料來源

更多案例

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴