金器工業做好自動化排程及跨部門整合以滿足客戶交期

文:談明忠

金器工業

發布時間: 2018-08-29 02:19:00

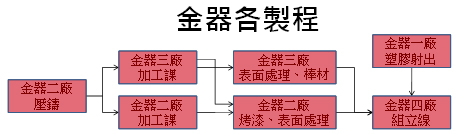

金器工業於1988年開始從事空壓元件的製造生產,其主要產品包含氣缸、電磁閥、三點組合等產品,坐落於台南佳里工業區共有四個廠區,在公司營運規模日漸茁壯、經營體質日趨建全之時,希望以生產管理制度的精進追求來充份滿足客戶的最高需求,能有效地支援排程變動並做出迅速的調整。

生產面臨的挑戰

隨著公司營收持續成長、產品種類也越來越多元化,光是產品就有10萬個以上的料號,因此對於生管要進行生產排程,就會是非常大的一個挑戰。金器工業總經理黃威仁指出:「面對客戶急單、抽插單的狀況,皆會影響到訂單的交期,若是業務人員依產品標準的Cycle Time回覆客戶的詢、訂單時,常導致交期延誤的情形發生。此外在從接獲訂單至顧客收到產品整個生產接單流程階段—規劃、採購、生產、出貨—需要每項環節串連,才能準時將產品交到客戶手上,在這錯綜複雜的流程下,若還是仰賴人工方式來管控將是一項艱難任務,所以必須藉由系統把橫跨各環節的訂單作業加以整合。」

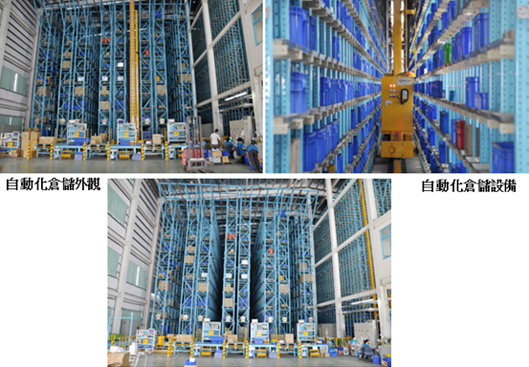

金器工業希望透過APS生產排程系統,以有限產能的資源讓供給與需求可以平衡,讓物料可以在來得及生產的前題下到料,不須太早採購形成庫存,而在物料已齊套料下,藉由自動倉儲的協助,可縮短揀貨時間與降低揀貨錯誤率的發生,讓設備資源能發揮最大的產能效率,以協助金器有充足的資訊因應市場快速變化的問題與挑戰。

鼎誠APS系統ERP整合性與行業客製彈性佳

在決定要解決生產管理上面臨的問題之後,金器開始評估各家廠商的APS系統,在選擇市面上各家廠商的系統時,金器主要評估幾項要點,包括:

1.APS與ERP資料整合性:

APS 大部分的資料取至ERP系統,若兩套系統無法直接整合,則不僅影響到導入的時程且增加上線失敗的風險。這部份鼎誠APS系統因為已經跟鼎新TIPTOP ERP系統做了緊密整合,所以降低了導入風險,並且省下了許多整合上的人力與時間。

2.APS系統需依不同產業特性進行客製:

在APS系統導入過程中,因應不同的產業別與公司文化,在了解現況後,需能針對客戶的特殊需求,提供量身訂做的客製功能讓系統更加具有彈性。而鼎誠APS系統是一套以中文為基礎的系統,自有產品掌握核心技術,因此能配合客戶實際情況快速進行程式客製調整。

3.導入經驗及成功上線家數:

在進行評估時,與鼎誠顧問在溝通及互動過程中,可以感受到鼎誠顧問從多個APS專案中所累積的專業與經驗,能夠立即的釐清我們的疑問及需求。鼎誠亦是所有評估廠商中,實際APS上線家數最多的,所以鼎誠是我們最佳的選擇。

八個月導入時程,專案小組嚴格管控進度

金器工業導入APS系統從100年1月開始,為期八個月。因為有金器工業高階主管全力支援,加上各相關部門積極參與,此一專案才能順利完成。金器工業總經理特助王聖哲指出:「專案導入的過程中,最令我們專案團隊費神的是『基本資料』,APS系統資料的來源主要來自ERP系統或SFT廠區生產追蹤系統。」

而這些系統的資料,會累積在ERP系統中,一併的匯入APS系統中,例如訂單、製令或採購單一直沒有完結,或是某些製令不是為了製造使用等。為了防止這種Garbage In Garbage Out (GIGO) 的現象,專案小組嚴格要求所有部門必須在一定的時間內完成審視與清除工作。有些資料在這些現有的資訊系統中,並不存在,需要再增加資料,APS顧問透過少量資料的建模,讓現場人員了解系統上線預期效益,讓金器專案小組能與顧問全力配合。

排程準確率達九成,降低呆料改善流程

王特助說:「在APS系統導入期間,歷經多次的溝通進而制定出本次APS專案需求規格,也非常感謝APS顧問提供寶貴意見供參考。讓整個專案能在預定的時間內如期上線,目前生產管理排程準確度達90%,如今APS已成為廠內不可或缺的資訊系統。」APS系統帶來其他相關效益包括:

1.規劃時程範圍擴大:

APS系統可利用MDS(預測沖銷)模組增加規劃時程範圍,且讓真實訂單和預測訂單依據一定的邏輯進行沖銷,讓規劃人員更了解全面性的情形,如產能負荷、單據交期、物料供給,而事先規劃可能的因應措施。

2.降低存貨與呆滯料的發生:

藉由物料需求規劃功能,可快速計算需求與供給間的配置平衡關係,並依照各製令所需的需求日期來料,以降低物料庫存或不必要的呆滯料產生。

3.替代資源群組以平衡產能縮短生產週期:

製造現場因不同產品組合,導致訂單交期延遲與現場設備稼動率偏低狀況,APS能依照各資源所指定的替代途徑,平衡各站流量,增加現場資源的有效利用,進而縮短訂單交期。

4.改善訂單履行流程,提升顧客滿意度:

APS是依據產能在有限的條件及供給與需求規劃獲得良好的配置下,透過其它相關?數規劃出既可行、及時、精確的結果,不但縮短訂單履行的前置時間且提昇客戶的滿意度。

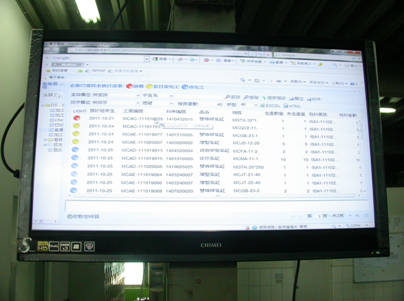

電子看板整合系統資訊,提供動態與即時訊息

金器工業除了導入APS系統之外,還同時導入了電子看板系統。電子看板是整合ERP及APS資訊,讓企業依管理需求呈現出重要提醒的相關資訊。利用目視及走動式管理,配合顏色燈號,跑馬燈號等工具,讓使用者能夠一目瞭然,快速的得到需要的資訊。

因為電子看板的資訊是動態即時性的,所以增加了可用性與運用的方便性。金器工業在產線不同廠區共架設了四台42吋液晶電視螢幕,將電子看板分別運用在:

生產現場:呈現出生產進度表,讓現場人員能夠快速掌握生產瓶頸站的生產進度情況。

收料區:呈現收料未檢驗表,讓檢驗人員能夠掌握已收未驗物料的庫存狀態,欠料者將優先進行檢驗。

發料區:呈現發料看板,讓發料人員掌控哪些物料是已經申請領料,卻還沒有執行的部分。

▲電子看板的運用跟APS雖然沒有絕對的關係,但是也可以做到相輔相成,當APS排程完的結果,

透過電子看板來讓現場人員快速的知道,就能達到資訊傳遞的即時性,

相信金器工業未來也能夠把電子看板運用在更多地方,為公司帶來更大的效益。

整合IT系統,提升金器工業生產競爭力

在APS系統正式上線後,金器工業希望用以補足ERP不足之處且與ERP系統更加緊密的結合,讓系統架構更加完善,並且協助規劃人員訂定相關決策,讓整體的生產排程更具彈性與準確,最後希望能改善訂單履行前置時間以提升客戶滿意度。鼎誠資訊顧問談明忠認為:「金器工業所面臨的挑戰,從APS系統上線後才真正開始。」

若想要讓APS的效益發揮到極致,除了APS系統所提供的功能外,最重要的是基本資料之即時性及正確性,以及相關作業流程的配合,這些都倚賴生管、IT及相關部門的全力配合。

在導入期間,鼎誠針對客戶的特殊需求,提供量身訂做的客製功能。更能在結案上線後,諮詢任何在APS上線後所面臨的任何問題。相信除了金器工業本身所具備的產業競爭力,再加上導入APS所帶來的效益,必定能為金器工業創造另同業追隨的典範。

更多案例

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴