寧茂企業 一顆馬達的力量,工業4.0 「智」動運轉

文:林品菁

寧茂企業

發布時間: 2018-10-29 15:18:00

您知道這幾年最夯的企業願景為何?

「綠色」、「節能」大概都榜上有名,透過自身產品實現環保的企業您認識多少?─ 寧茂企業,整個組織就像它的節能產品,交流馬達變頻。

綠色健身風潮 動能轉換電能

在巴西,有一監獄因受刑人過多造成管理困擾,想出了「踩車發電減刑」這個方法。利用踩三天抵一天刑期的政策讓囚犯踩發電腳踏車,減刑又減重,一舉數得,還因此讓這個概念造成轟動,在全球掀起「健身兼發電」的運動熱潮,轉化脂肪為電能。

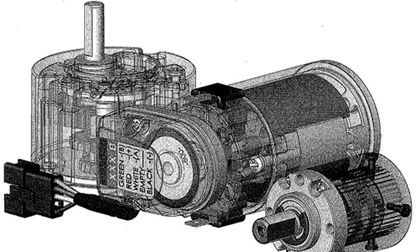

在台灣,有一家企業近來就以生產這樣的健身綠能系統聞名,那就是位在台中市工業區的寧茂企業。一九八七年有一群人靠著一股熱血,以交流馬達變頻器、輔助控制器、專案研發與系統設計的產品開發成立寧茂企業。

創辦人 林家暄 總經理說,當時做變頻器撐不過兩三年就倒閉的公司很多,但林家暄靠著朋友送他的一句話:「鍥而不捨」,帶領著寧茂經歷過工廠外移大陸潮、金融風暴等產業劇變。

隨踩隨發電的R-Rider 運動發電健身設備,是寧茂近來研發的新產品,出發點就是把動能變成電能。原理即是踩車健身的同時,也將電力回送市電使用,產生的電力聚沙成塔,即時供應電,成為一個「健身綠能發電站」。發電效率遠遠超越太陽能、風力發電等綠色能源,踩一小時就能供筆電使用半小時;讓一般的燈泡亮五小時。

節能是趨勢 也是競爭優勢

由於任何會用到機器的行業都需要馬達,交流馬達變頻器又能為企業達到降低電流量、提高生產效率、節省電能…等。

因此,寧茂跨足的產業非常廣,舉凡金屬製造業、風扇幫浦產業、營造業、塑膠製品業、工具機業、電子科技、紡織成衣、食品加工…都是寧茂的客戶;經長年經驗累積,在行業電能系統運用與管理上有顯著的成果。

隨著全球暖化,寧茂不斷研發生產節能產品、自動化產品、新能源應用,而這樣的方向,正好和近來備受討論的工業4.0概念相吻合。

「外面在談工業4.0都會提到競爭力的問題,但企業競爭力是一種很籠統的說法,其實說穿了就是為了獲利,而製造業的獲利方式就是要有生產力。」

林家暄針對工業4.0趨勢,把它看成一種幫助企業解決問題的手段,背後的意義就是要解決現在製造業面臨的大難關:提升生產力,才能保持穩健獲利在市場上生存。

鍥而不捨解決問題 挑戰瓶頸

生管計算物料需求的時間趕不上市場需求;庫存金額隨著營業額成長越來越高;營業訂單回覆的時間越來越久;生管人員的訓練與養成越來越困難…這些是寧茂盤點出來目前所面臨的管理難題,同樣是現今多數製造業的痛,是工業4.0想要消除的問題。

林家暄表示:「中小企業若要好好留在台灣發展,生產力要提升,就得把內部作業流程精實化,並且運用資訊與數據的價值,克服問題。」

與同業及同規模企業相比,寧茂較其他競爭者都還要早就使用資訊系統協助企業做管理。對寧茂來說,ERP 不單是買系統來使用,最重要是拿到數據如何分析產品別、客戶別、未來方向、競爭優勢,甚至知道哪個產品賺錢哪個產品虧錢;往往企業主本身只有概念,欠缺數據的論證,恐怕會影響關鍵的決策判斷,與獲利機會擦身而過。

其實工業4.0 所談的物聯網、智慧機器人、大數據、虛實整合系統等等,寧茂早就在默默準備當中,因為那正是寧茂與鼎新十年來建構資訊化藍圖的階段性目標。

資訊系統的短、中、長期規劃,基本上就是依照寧茂每個階段期望解決的瓶頸。

▲寧茂面臨的問題與挑戰,是多數企業的 Delivery On Time痛點,也因為這些製造業的困境,促成工業4.0「智慧製造」的運作境界。

系統建置宛如拼圖 以終為始完成任務

薛聰義經理比喻:「寧茂推系統有點像是在拼拼圖,生管、業務、製造、研發…,都各自是一部分的拼圖,但這個拼圖要完整,就需要仰賴經營者建構的全貌。」就像寧茂把工業4.0 當做一種提升企業體質的手段,關鍵核心還是要解決各方面的反應能力。

從業務端來看,客戶訂單三天一小改五天一大改的狀況,對現今製造業來說已經是常態,既然這是無法改變的現象,就要想辦法透過內部機制來因應。寧茂企業銷管處 林玴芬經理舉例:「客戶要求又急又快,銷售端來逼我們,我們再去逼生管,以訂單交期來說,以前可能需要一兩天才能回覆。但現在APS 幫了大忙,只花一個小時就能掌握交期回覆資訊。」

當然系統運作這件事情是孤掌難鳴的,能提供給銷管處即時的交期訊息,生管處必定要有精準的物料資訊才能預抓需要製造的時間。寧茂企業生管處 謝宜真副理表示:「系統的 BOM表讓物料運算速度很快!」

寧茂習慣會定期檢視系統成效,謝宜真對鼎新的期許:「因為我們的材料彼此都有關聯性,有時候可能只需要用到 A料件,但請領A 就得要搭配B,會導致庫存堆積,因此未來我們希望多設計系統條件讓估算更精準些。」

寧茂企業製造處 周衍宏副理補充:「導入 APS後能掌握生管勾稽到製造的生產進度, 製造的缺料情況降到很低,至做到一半料還沒到的情況幾乎不太會發生。料況齊料生產速度自然就快,就能符合客戶需求,整個製造部同仁接受度都很高。」

流程智能化第一步 議題導向之精進管理

回歸到寧茂企業的願景是研發節能領域及自動化的產品,並提升在新能源的應用及持續創新,朝向成為節能領域的領導廠商為經營目標。

因此,寧茂每個職能各別展開了其管控重點。

研發為因應新產品的開發,專案進度掌握必須如期,而品質必須保証及持續改善。

市場面估計每年度有十~十五%以上的成長。

銷售面如何管理業務快速的拓展,接單後又能快速備料生產排程符合交期。

寧茂經過有計畫的推導,打造了支持管理資訊分析的系統平台。透過共同的平台,提升了訂單的回應能力, 滿足達交及答交,增加客戶服務之可信度。

此外,也建立寧茂的排程 Know-how 知識庫,複雜的規劃交給系統平台,生管人員把效率放在經驗判斷及溝通上,提升整個生管部門的排程能力;

而產線及物管也依生管所提供的產銷供需進行採購物 料到料、領料及生產派工等執行計畫,整個產銷機制因應抽插單變化也不斷鏈,也簡化了下單到出貨的管理流程並能如期交貨。

料到料、領料及生產派工等執行計畫,整個產銷機制因應抽插單變化也不斷鏈,也簡化了下單到出貨的管理流程並能如期交貨。

然而,卻發現其中的備料卻節節升高,要如何在滿足交期下,庫存水位又不至過多囤積,提升資金的活用,成為寧茂要詳加管控的議題。

透過 CEBIT 手法進行分析 優化存貨管理

雖然建立資訊平台後,對於各部門的管理,尤其是對庫存週轉率有一定的控制,但就整體存貨來說,管理單位仍然覺得不滿意,期望能夠持續控制存貨水平再降低一些。

因此,藉由顧問的協助,從系統數據檢測報告中得知,其存貨相關指標確實有向上攀高趨勢,確認問題的狀態後,再往下找出造成存貨上升的主要瓶頸。

透過數據分析與專家訪談,指出材料存貨金額佔比最高,扣除為確保客戶服務品質,在工程倉也預留原料供維修使用的原料後,原料仍佔總存貨的五成七以上,因此鎖定原料為後續優先分析改善重點。

利用CEBIT 分析與流程解析找出原因,發現累積庫存乃因產銷資訊斷鏈︱過去計畫性生產的備料,是由業務夥伴根據過去歷史經驗及業績目標等推導出銷售預測,再進行物料規劃買料。

▲企業存貨週轉現狀

然而,巿場趨勢變化大,過去的歷史數據不見得可靠。再者,由於研發的快速發展,新舊料的取替代頻率提升下,過去在購料時未能考量舊料的有效運用,而直接購買新料造成舊料的累積。另外,還有多估生產計畫未適時調整、供需批量失衡所致。

釐清原因後,歸納提出改善對策,在銷售預測的部份必須藉由與客戶保持即時的資訊透通,根據客戶的回饋及增加銷售預測回饋的頻率,來提升銷售預測的精確率,才能提升備料的有效運用,避免呆滯料的囤積。

調整取替代件優先耗用、補貨策略和備貨機制為因應改善對策與IT支持對策,使產銷資訊平台串連。經過近一年的追蹤分析,發現材料存貨週轉率由四.二四%至五.六二%,整體存貨週轉率由四.五九%提升至七.二七%。落實存貨優化規劃的行動方案;

提升管理精進效益後,寧茂下階段將推展自動倉儲設備智動化整合;朝向工業4.0智慧化工廠邁進,提升企業智能化競爭優勢。

推動節能理念 需仰賴智慧化管理實現

林家暄分享寧茂多年使用系統的心得:「以前都只是解決點狀問題,如只關心達交率。鼎新工業4.0計畫就是把各點的問題佈建成『點線面』,將問題跟方法連結在一起,透過該計畫形成全盤概念,各環節問題用數據串起來,將效益價值最大化。」

此外更進一步提出,很多企業其實已經在做 工業4.0 的事情,只是欠缺一套有調理的計畫掌控進度。

寧茂導入資訊系統的目的,起初只是為了連結性,把不順暢的問題解決;使用過程當中發現若要更有效益,就必須要有數據的分析轉換成企業策略的方向,甚至可以透過數據表現來協助企業選擇訂單,讓系統可以提升為數據顧問提供價值。

為實現「為全使用者帶來最好的節能技術、自動化整合與綠色能源技術」的企業願景,對外,寧茂從個人、校園、企業、政府多角化佈建節能的技術與應用方案;

為實現「為全使用者帶來最好的節能技術、自動化整合與綠色能源技術」的企業願景,對外,寧茂從個人、校園、企業、政府多角化佈建節能的技術與應用方案;

對內,寧茂靠著掌握系統產生的資訊流,彼此相互連結來達成更精進的智慧化管理。靠著「科技創未來、打造綠生活」的使命感,化身綠色家園推手。

更多案例

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴