因應少量多樣、溯源管理、料帳一致

生產製造管理

揭開製造黑箱可視化管理,降低成本增加生產效率

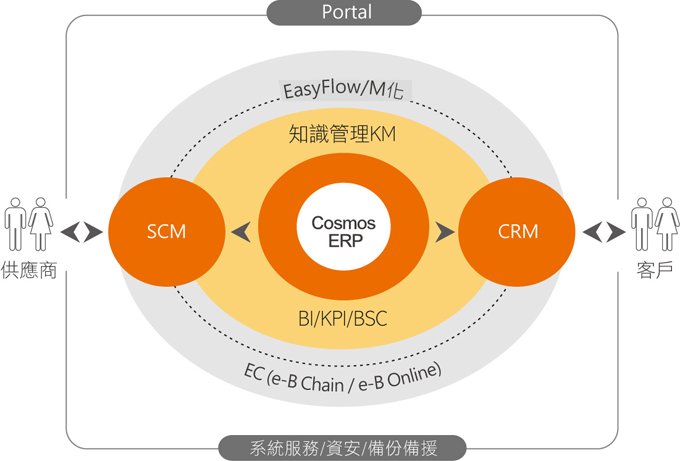

鼎新始終秉承精益求精的管理信念,強調統一應用、智慧管理、創造價值,幫助企業在創造價值的動態活動過程中,借助ERP系統之力,實現從產品研發(PLM)、原料採購、生產製造(MES)、銷售管理、客戶服務(CRM)、財務結算等全流程的資訊管理。

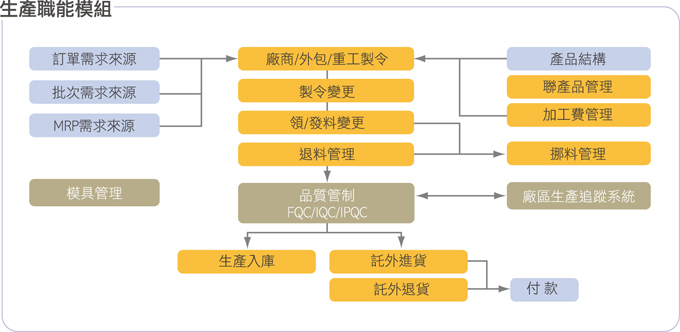

針對生產製造管理應用,包含產品結構管理(BOM)、製令管理、製程管理、託外加工管理、批次需求計劃管理(LRP)、彈性領發料及挪料管理、模具管理、品質管理…等,使生產製造資訊即時且透明化,能在深耕管理應用的同時,更加強對決策者的管理支援,從而幫助企業適應市場競爭中不斷變化的需求,加速企業獲利發展,永保基業長青。

依照企業的管理重點,選擇適合的解決方案

【工廠管理重點】

帳料合一

電子看板

現場報工

電子化SOP

稼動管理

機台整合

生產排程

產品回溯

外包管理

【行業管理議題】 |

少量多樣 |

急單插單 |

通路佈局 |

智慧工廠 |

依照企業規模需求,選擇適合的管理系統

中大型製造業WorkflowERP GP-生產製造模組

Workflow ERP GP系統提供更彈性的多語言架構,可切換繁體中文、簡體中文、英文以及越南文語系介面,另有自訂語系翻譯字詞功能,提供在地化使用者應用,因應各地特有法令進行系統調整產出報表:例如中國大陸加工貿易的管理、海關合同配合海關接口,並可直接從ERP中產出相關文件,協助減化各項進出口貨物流程。同時協助製造單位與生管單位在同一平台上,進行生產規劃及製程即時資訊掌控,並可透過條碼機制協助現場人員進行生產資訊申報,達到降低作業成本,提升人員效率,提高製造資訊正確性,建立快速有效的生產模式。

製程管制

|

彈性領發料及挪料管理

|

批次需求計畫

|

模具管理

品質管理

|

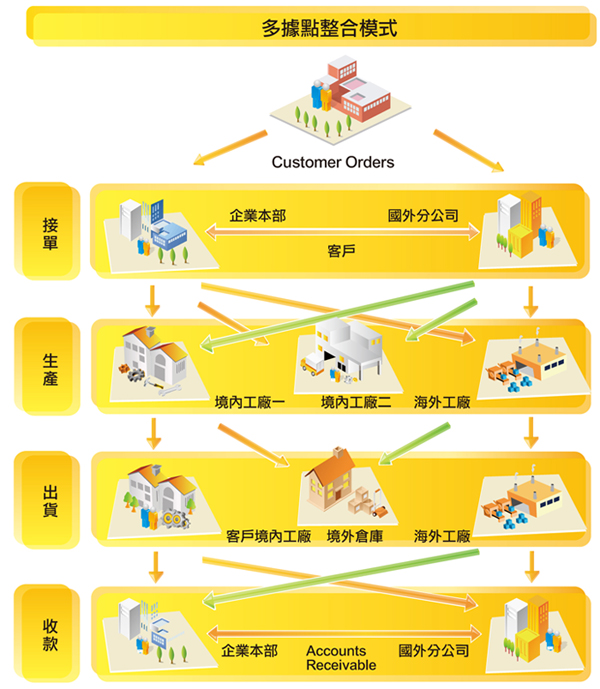

集團管控 解決方案-TIPTOP GP-生產製造模組

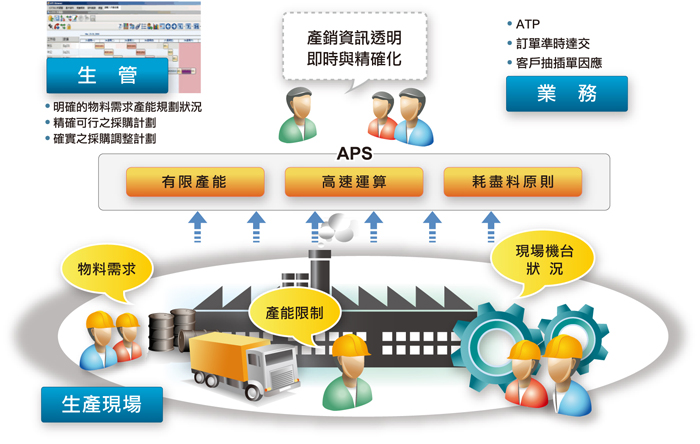

TIPTOP GP 能夠適合各種行業的生產形態和生產需求,包括重複性生產、連續性生產、離散型製造,還支援集團化佈局,多生產據點整合,對集團化的管理也不僅限於所謂的財務面管控。TIPTOP GP 能夠貼合製造業的管理特性,如多廠多點、產能分配、生產管理、工廠製程管理、專案管理、RMA維修管理等…,對於物料及產能規劃與現場詳細作業排程而言,企業常因無法確實掌握生產製造現場實際的產能狀況及物料進貨時程,而採取有單就接的接單政策與粗估產能的生產排程方式,但在提高對顧客的服務水準及允諾交期的基本前提下,導致現場常以加班或外包來滿足訂單交期。由於物料規劃無法考慮產能的限制,又可能造成原料零件的採購計畫無法配合生產計畫,以致影響既定生產進度,而造成無法滿足顧客交期或成本過高的惡性循環。

先進規劃與排程 (Advanced Planning and Scheduling: APS)系統是利用目前先進的模型和演算法,在考慮企業資源限制下提供可行的物料需求規劃與生產排程計畫,提供了What-If 的分析,可以讓規劃者快速結合生產限制條件與訂單、途程、存貨、BOM、產能限制等相關資訊,以作出平衡企業利益與顧客權益的最佳規劃與決策,滿足顧客需求及面對競爭激烈的市場。

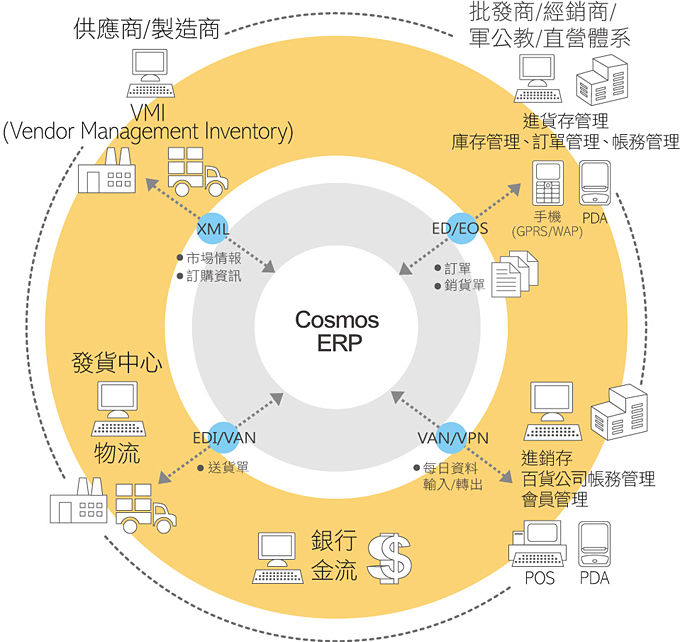

中大型流通業 解決方案-Cosmos ERP-生產製造模組

Cosmos ERP乃因應21世紀買賣流通業商務洪流―快速變動、無國界、微利所需的e化完整解決方案,整合流通經營體制,從上游加工廠商、國外供應、境外公司到各地分公司、物流中心,一直到下游通路,從ERP到ERPII滿足企業對資訊及管理的需求,高度整合企業內部流程,從客戶接單、存貨、採購、生產到發貨等ㄧ連串作業,提升企業內部資訊的溝通與管理效能;Cosmos ERP的生產管理相關系統完整的解決方案 , 是以快速回應和品質管控為導向, 提昇買賣流通業從產品結構 、製令託外、物料需求、製程、成本及品管保稅,一連串作業循環中資訊的整合與管理效能。

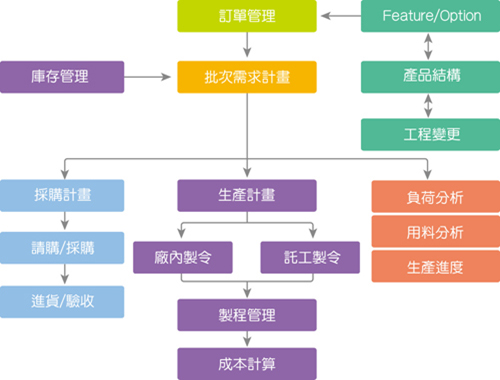

產品結構系統提供買賣或售後服務之商品組合及拆解管理;提供品號標準成本(材料\人工\製費\加工)之計算,以做為管制基礎。 |

批次需求計劃系統需求來源依據銷售預測與客戶訂單為基礎自動產生生產計劃。 |

製令託外管理系統對製令核定發料數與實際發料狀況,均能依控管方式進行掌控,避免超額異常領料。 |

製程管理系統提供製令生產分析,控管各製程之生產效率與損壞率。 |

物料需求管理系統依據生產計劃及製令自動產生料件採購計劃。 |

成本計算系統計算可採分批兼分步方式,針對每一製令及最終成品逐階計算其實際生產。 |

中小企業 解決方案-SmartERP-生產製造模組

鼎新SmartERP正是中小企業快速彈性且多樣化的經營模式下,能真正滿足其對資訊系統在不同管理特性需求的全方位解決方案,SmartERP協助製造業管理,確實掌握生產進度、備料計劃、製程及外包管理,並能即時核算其生產成本。讓您縮短製造週期,提高產能利用率,同時降低製造成本。

產品結構管理(BOM)可預先儲存成品的組成方式、對應材料的使用量和各項成本資料,方便日後計算成本和原物料需求量之用。提供Feature件、Option件(選配件)、工程變更作業(ECN)、元件用料整批替代,或用料資料整批變更的功能、單階及多階之標準成本表,可供瞭解一產品之成本結構及訂定商品價格之參考。 |

製令管理系統包括廠內製令、領退料生產入庫、託外加工製令、託外領退料、託外進貨、加工單價管理等,以及製令生產進度、製令需求檢視、料件缺料、製令欠料、料件預計領用、在製材料、製令用料、託外加工之進度等狀況分析。並提供進貨異常、價格異常報表資訊,及訂單生產進度表追蹤與生產進度狀況。此外,有多種領料管理模式,滿足製造單位之用料需求。

|

製程管理主要包括了即時監控與追蹤在製品(WIP)、生產現場的庫存、機台稼動率、人員效率等資料。並進行各種製程統計分析,產生相關管理控制報表,以回饋生產規劃及現場控制人員每道製造程序數量的控制。

託外加工管理提供企業託外加工項目、單價、數量、完成進度與發料狀況的管理。同時提供許多相關報表資訊,以供管理者充分掌握託外狀況。 |

批次需求計劃管理(LRP)製造業管理上最令人困擾的即是生產排程計劃及料件的供應問題。生產排程計劃必須同時滿足客戶訂單之出貨,及生產線的產能負荷狀況。在料件的供應上,太多或太快,將造成閒置積壓現象;但太或少太慢,則又發生停工待料影響生產進度。LRP批次需求計劃正恰當克服此兩大問題,可進行其各階產品的及時批次生產計劃與材料的採購計劃,評估產能負荷與可行性分析。 |

依照企業的資訊藍圖規劃,選擇適合的解決方案

製造應用系統 |

MES | SFT | APS |

取代人工作業高成本與疏漏風險,使用ERP進行生產製造管理,降成本增效率!

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴