一原金屬透過全流程檢視 縮小生產批量 加快節拍移轉

轉型最高境界是「不知不覺」

文:陳祈廷

一原金屬

發布時間: 2022-10-31 14:44:00

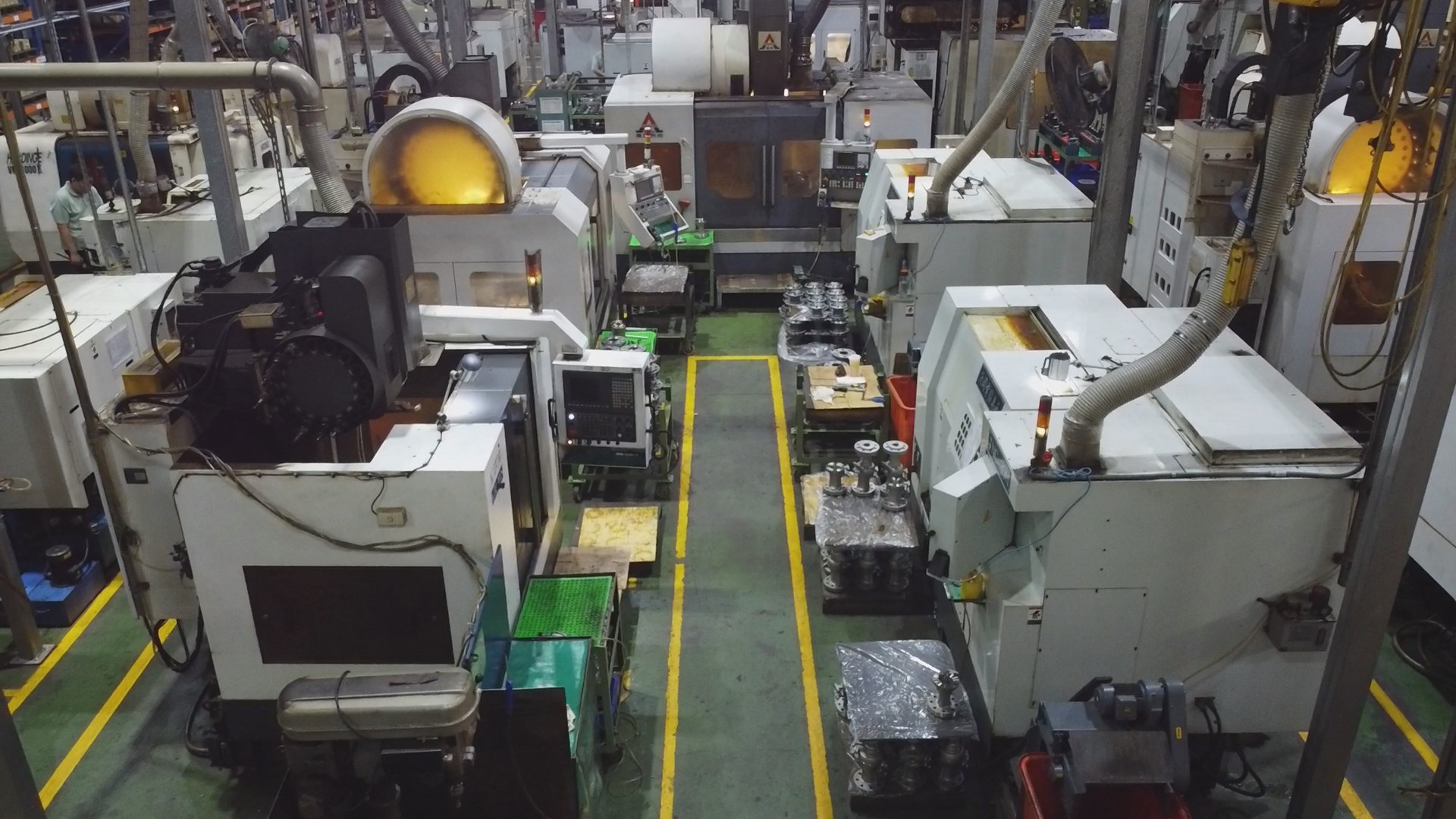

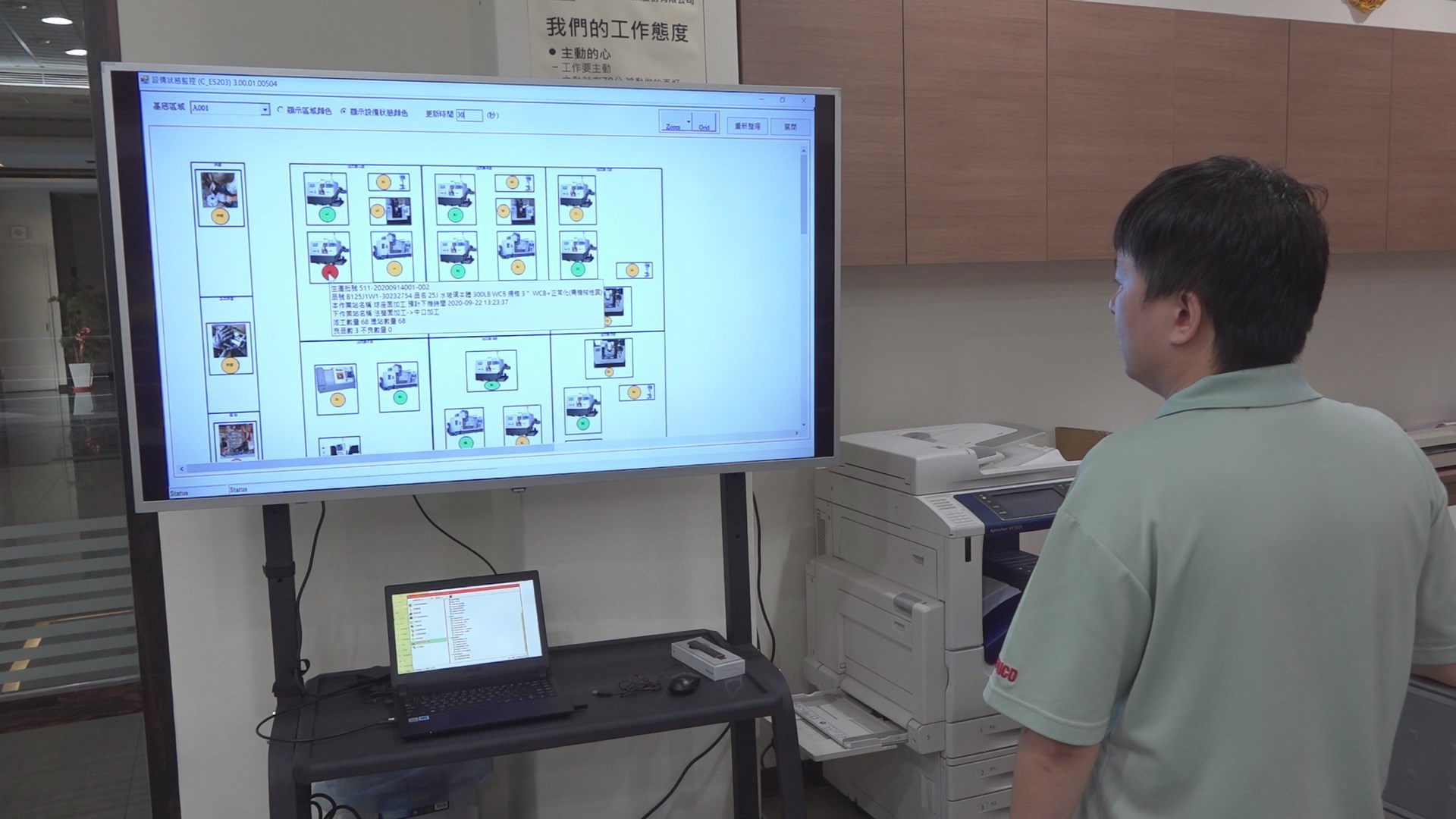

一原生產進度以往掌握在製造手中,生管管理顆粒度從周改善為日,並在每日14:00檢討中追回落後的進度;但是,日跟進太慢,改為更精實的「秒管理」,即時在異常發生進行遏止,加快整體生產移轉的實現。

管理顆粒度從周到日 加快生產移轉實現

生管黃博育說,目前是透過排程表去控制整個生產計畫,可以顯現出更合理化的產能需求,掌握每小時以及每分鐘的產量,依照這些產量可以去做適當的調整,把時間發揮的更加淋漓盡致,創造最大的產能效益。

「現在,我們可以隨時隨地的監控每個機台的狀況。例如說工件的不良率太高或是機台故障等等,可以立即去處理做補救措施。 」

黃博育補充,一原產品大約有一萬多種,以往印製圖片都靠人力搜索印製,有可能造成圖面印錯,導致加工製程出錯。人工的交期排程也無法有效掌握是否合乎事實。

以往皆由生管自網路硬碟取加工圖面給加工課做生產,但因上萬筆料號,又各種不同圖號版次,容易取錯圖面,或版次較舊導致的生產報廢與客訴。

為了解決圖面版次複雜,以加工CNC生管管控機制依照訂單需求圖面與品號版次串製令版次,製令給MES直接取PLM版次,確保生產圖面版本正確,降低不良與報廢。

顧問提到,「我們帶著客戶來一步步把產品的標準工時測量出來,也把標準工時的程式放到系統裡去,讓系統作為輔助,用精實生產的方式,縮小了生產的批量,加快節拍的移轉。」

智能製造與精實生產相互支持 效益看得見

精實管理第八點提到,技術應該是用來支持員工,而不是取代員工,許多時候,最好的方法是在加入技術以支援流程之前,先以人工方式檢視與研究流程。

林宜正說:「我相信人力資源會越來越珍貴,盡量讓人去做思考判斷,其他可以靠系統或是機器的,就讓它們來。」

「公司內部資訊變得很透明!」吳忠衛說,無論是從生管或是業務單位,當大家都在同語言下溝通,反映於客戶需求時,可以快速把資訊提供給客戶。

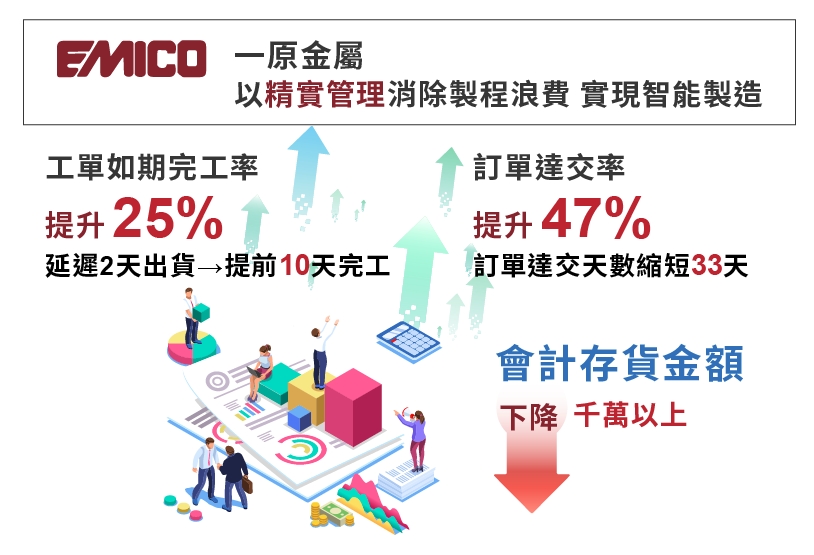

在效益檢視,也有數字對應的實際檢核:以sMES機聯網+PLM圖檔整合+加工程式自動上下載,支持管理費用趨勢向下。機器維修費也下降5~10倍,報廢金額也往下縮減。

通過MES與eKB等電子看板,實現精實生產透過削減工單數、縮小生產批量、導入精實生產,降低生產前缺料發生率,工單如期完工率從64%到89%。訂單達交率由40%,提升至87%。

由延遲兩天出貨提升至提前10天完工,除了客戶變更交期狀況外,隨時準備好出貨程序。周轉天數從269天降至178天內,總會計存貨金額降低千萬,訂單交付天數從112天下降到 79天。

追求效率與「智慧」的精實管理

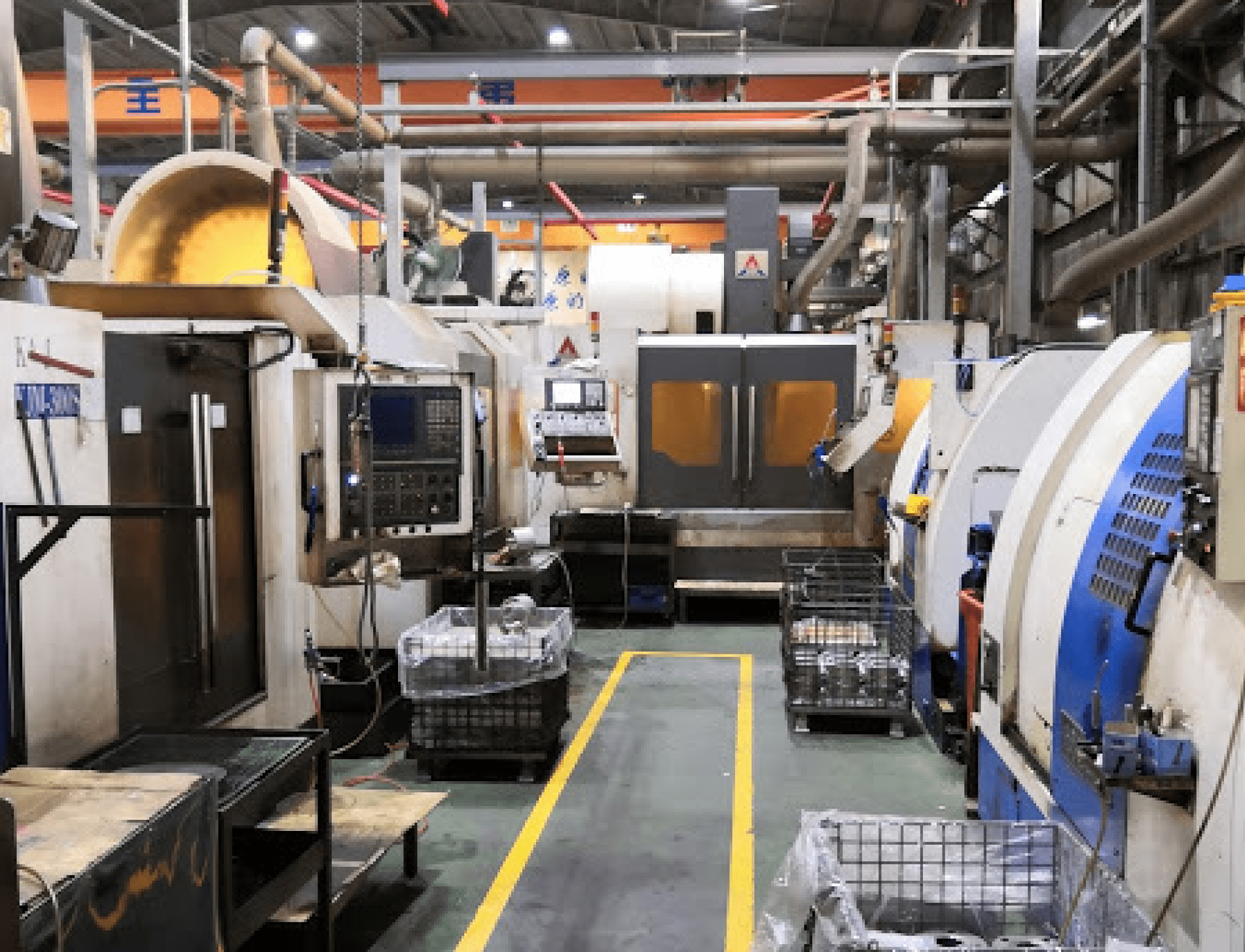

透過全流程的檢視,一原的重點是降低非增值時間,時間的減少將產生服務水準、庫存周轉率、品質以及工時利用率的改善。

精實管理在智慧製造趨勢下被大家討論的迷思之一,是以為導入資訊系統、機器人、自動化設備就是精實。

設備投資的前提是人力的經驗,所以,刪除無價值的流程,讓員工學習如何更有效率,才是真正的精實管理,用精實生產實現智能製造,沒有誰先誰後,是如何互相扶持,這也是「智慧」的前提。

一原的第一階段目標達成已有初步成果,未來的第二三階段精進改善計畫也推行中,包含持續縮短訂單交付天數與降低存貨週轉天數等,也為未來建置智能戰情室奠下基石,如自動產線參數蒐集與智慧監測,還有高階產銷資訊即時可視化揭露。

吳忠衛說,「大破大立」是不得已的情況,「不知不覺」才是轉型升級的最高境界。一原秉持成為閥門產業標竿的願景,將持續不斷的學習改善,也是一原正致力的方向。

要貼合精實生產的精神,若能消除非必要的無效價值流程,推薦您繼續閱讀:

看案例影片:

一原金屬|存貨降低千萬!精實生產+製造現場智能化,打造一原金屬的新製造節拍

報名參加:

深入了解:

更多案例

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴