-

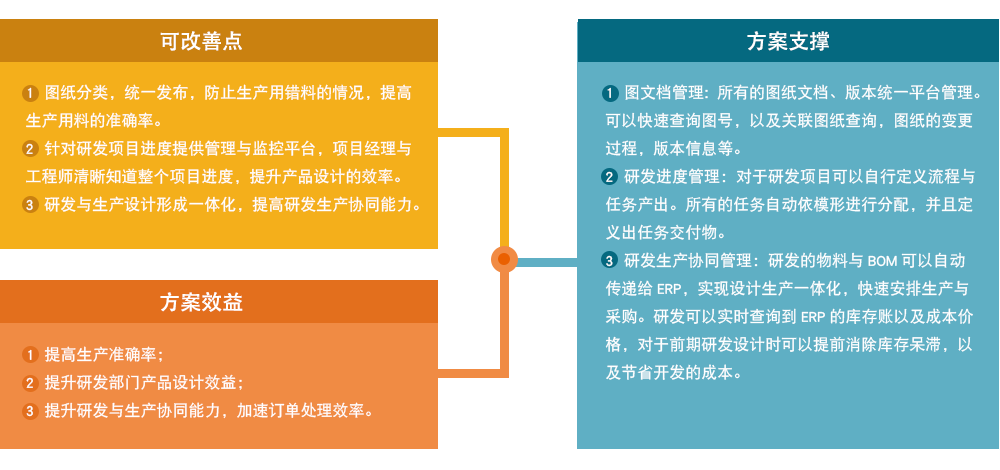

各种零部件图文档多,图纸版本变更频繁,容易造成生产过程中用错图纸,导致出货时整机无法组装,影响客户的订单交付。

各种零部件图文档多,图纸版本变更频繁,容易造成生产过程中用错图纸,导致出货时整机无法组装,影响客户的订单交付。

新产品研发项目进度无法跟踪与监控,任务不清晰,文档输出不完整,研发进度延误,影响客户处理效率。

新产品研发项目进度无法跟踪与监控,任务不清晰,文档输出不完整,研发进度延误,影响客户处理效率。

研发环节与生产脱节,ERP数据手工录入,数据更新不及时。导致研发与生产不协同,影响生产的效率以及生产用料的准确率。

研发环节与生产脱节,ERP数据手工录入,数据更新不及时。导致研发与生产不协同,影响生产的效率以及生产用料的准确率。

-

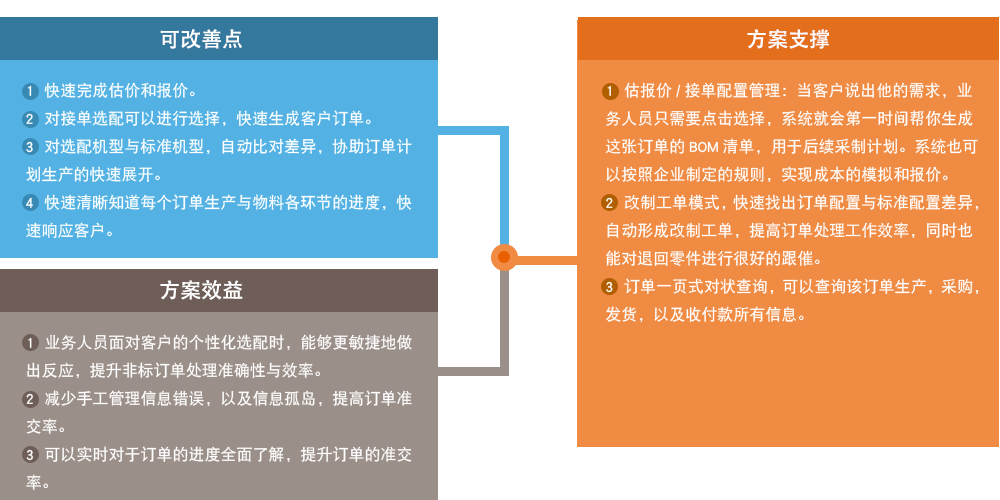

销售时各种选配以及参数的搭配,报价时全凭经验来定,且报价周期长。影响报价的处理效率。

销售时各种选配以及参数的搭配,报价时全凭经验来定,且报价周期长。影响报价的处理效率。

销售接单同款机型的不同配件与不同的参数,下单时需要针对于不同的选择进行搭配,处理时间长,延误订单接单时的处理效率。

销售接单同款机型的不同配件与不同的参数,下单时需要针对于不同的选择进行搭配,处理时间长,延误订单接单时的处理效率。

销售接单时需要对于选配机型与标准同型进行比对,手工找出二者的差异后进行改装。耗时长,容易出现错误,影响生产发料的准确性以及订单下发的时效性。

销售接单时需要对于选配机型与标准同型进行比对,手工找出二者的差异后进行改装。耗时长,容易出现错误,影响生产发料的准确性以及订单下发的时效性。

订单出货周期长,业务部门较难快速知道订单的整个进度,无法快速回复客户交期,影响客户满意度。

订单出货周期长,业务部门较难快速知道订单的整个进度,无法快速回复客户交期,影响客户满意度。

-

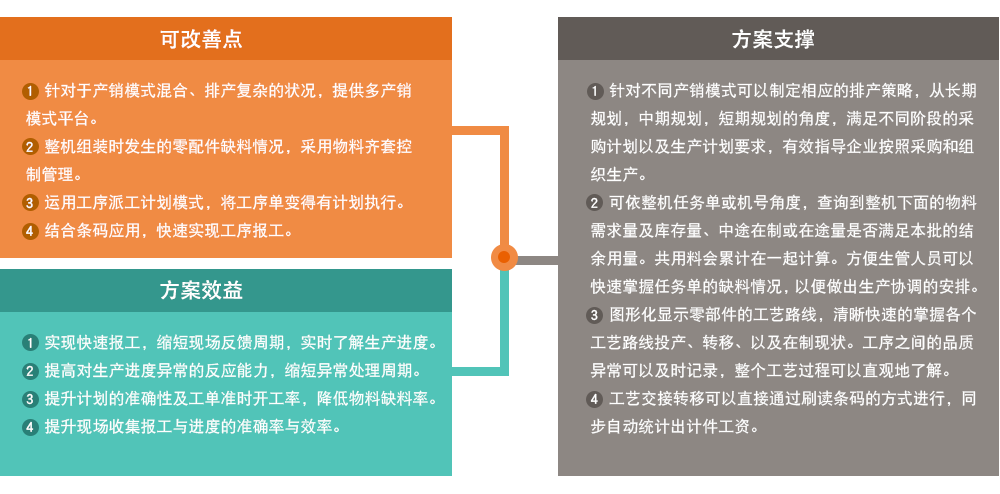

标准机型备货时生产,选配机型依订单生产,产销模式混合,排产复杂,影响生产计划的下达与生产任务的准时开工。

标准机型备货时生产,选配机型依订单生产,产销模式混合,排产复杂,影响生产计划的下达与生产任务的准时开工。

整机零配件多,整机齐套困难,物料经常在上线时会发现缺料情况,影响生产任务的准时开工。

整机零配件多,整机齐套困难,物料经常在上线时会发现缺料情况,影响生产任务的准时开工。

零配件工序多,对于零配件工序计划难以派工,影响各工序的准时开工与完工。

各工序之间的生产过程信息的收集困难。(工序之间的交接单多且计件工资统计工作量大)

零配件工序多,对于零配件工序计划难以派工,影响各工序的准时开工与完工。

各工序之间的生产过程信息的收集困难。(工序之间的交接单多且计件工资统计工作量大)

-

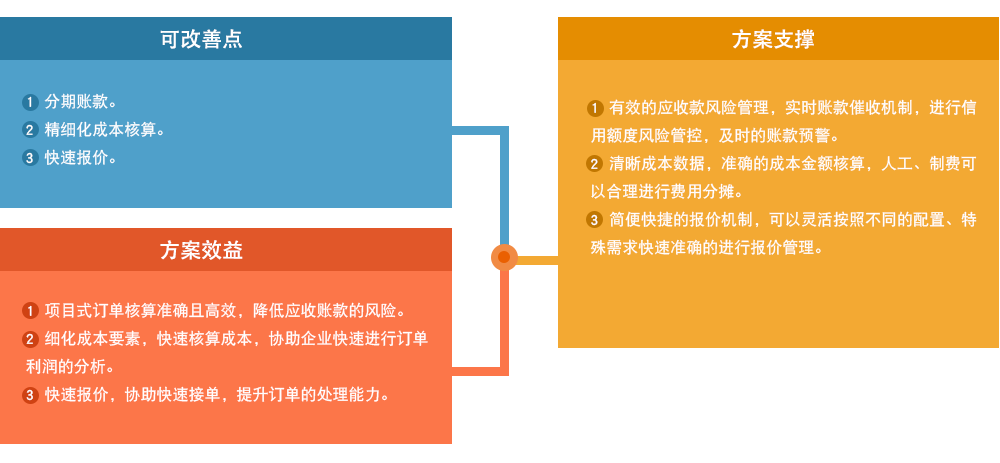

整机合同金额大,一般是项目合同式的收款方式均是分期,何时该收款,需要采用大量的EXCEL记录,并且由于人为疏忽,造成漏催款。针对于应收账款风险难以控制。

整机合同金额大,一般是项目合同式的收款方式均是分期,何时该收款,需要采用大量的EXCEL记录,并且由于人为疏忽,造成漏催款。针对于应收账款风险难以控制。

整机零部件多,生产过程周期长,生产过程 工时工资等信息难以收集,无法核算出产品的实际成本,影响后续订单的估价,影响订单利润。

整机零部件多,生产过程周期长,生产过程 工时工资等信息难以收集,无法核算出产品的实际成本,影响后续订单的估价,影响订单利润。

从订单至成品计算,整体流程较长,过程涉及到 部门多。核算出订单项目成本很难数据难以收集

从订单至成品计算,整体流程较长,过程涉及到 部门多。核算出订单项目成本很难数据难以收集

-

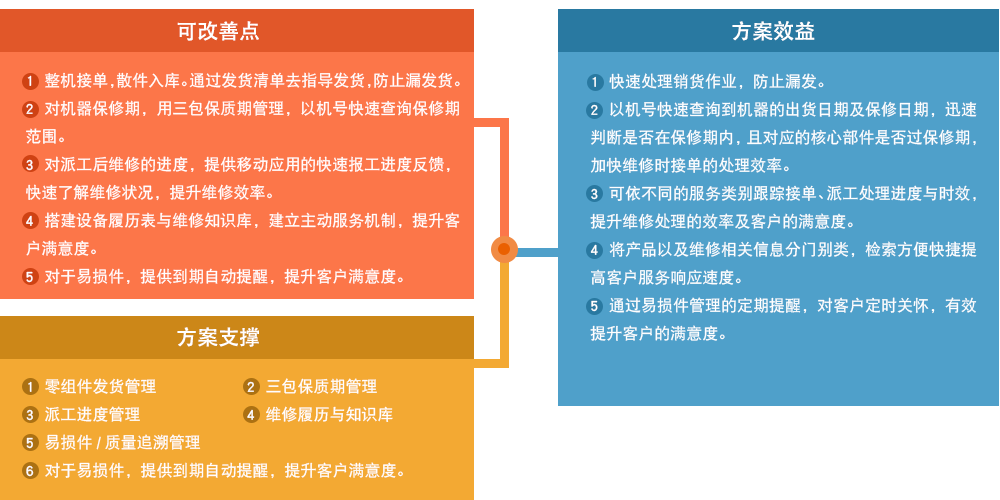

整机的安装,调试是在客户现场进行的。发货时以散件的方式发货,容易出现漏发配件导致整机无法安装,导致客户无法验收影响订单交付。另订单整机,出货散件,账务无法核销

整机的安装,调试是在客户现场进行的。发货时以散件的方式发货,容易出现漏发配件导致整机无法安装,导致客户无法验收影响订单交付。另订单整机,出货散件,账务无法核销

客户机器出现问题报修时,服务人员难以确定机器的保修期,且接单时无法快速响应客户的问题,影响维修接单处理的时效性。

客户机器出现问题报修时,服务人员难以确定机器的保修期,且接单时无法快速响应客户的问题,影响维修接单处理的时效性。

接单派工后,维修单的进度难以得知,回复客户的时间长,影响客户满意度。

接单派工后,维修单的进度难以得知,回复客户的时间长,影响客户满意度。

机器历史维修记录难以查阅与分析,售后整体质量难以提升

机器历史维修记录难以查阅与分析,售后整体质量难以提升

针对于易损件的到期,需要采用大量的EXCEL记录,并且由于人为疏忽经常会遗漏。导致客户满意度降低。

针对于易损件的到期,需要采用大量的EXCEL记录,并且由于人为疏忽经常会遗漏。导致客户满意度降低。

鼎捷数智E10

融合鼎捷智能制造方案,助力制造业实现转型升级 查看详情"四大技术亮点 全面升级 满足多生产模型、支撑外在需求变化、 弹性因应个性化需求"

让智能工厂规划少走弯路

科学布局精益化、数字化、智能化新工厂

全新的数字化协同管理方式, 应用于工厂派工、生产、设备、质检等各个场景

破解智能研发密码

查看详情鼎捷plm系统建立从设计到生产运营的流程和数据的快速通道 ,实现真正意义上的“设计生产一体化”

让智能工厂规划少走弯路

科学布局精益化、数字化、智能化新工厂

从管理效益、后期集成、资源配置、能力提升等方面突破传统模式 引领企业迈向智能工厂

开箱即用的PaaS,协助企业及ISV伙伴快速构建数智系统

鼎捷 MES系统解决方案

高效协同 实现数字化智能工厂 查看详情鼎捷服务机构遍布全国与亚太地区,联系我们便于为您和您的企业提供快速、专业的服务。

让智能工厂规划少走弯路

科学布局精益化、数字化、智能化新工厂

针对企业各运营领域特性, 聚焦企业整体智能化运营目标,提供全面专业的智能化产品方案与服务。

让智能工厂规划少走弯路

科学布局精益化、数字化、智能化新工厂

针对企业各运营领域特性, 聚焦企业整体智能化运营目标,提供全面专业的智能化产品方案与服务。

通用设备制造行业管理困扰

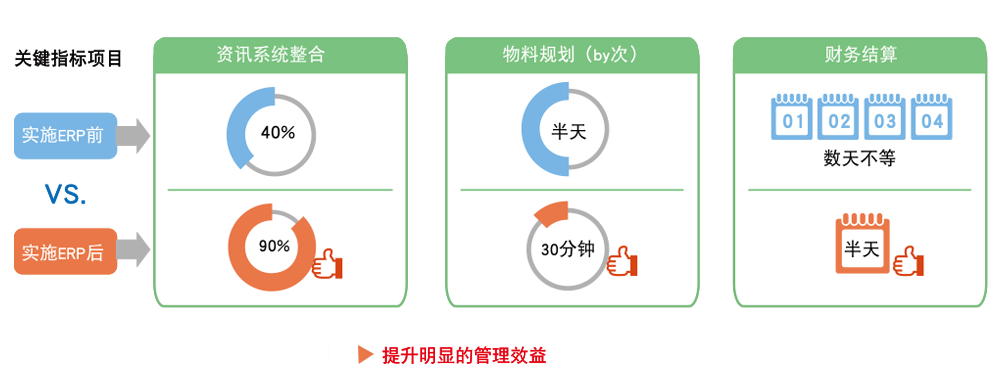

您可以看到的管理效益

- 加速产业互联 迈向智能制造

- 2015-07-15

- 产业互联 鼎捷T100向智能制造发起「总攻」

- 2015-07-15

- “工业4.0”吹响号角,鼎捷加速助推「智造」升级

- 2015-07-12

- 鼎捷数智荣获2014年度工业软件十大优秀企业和软件优秀产品两项大奖

- 2015-07-10

- 鼎捷数智与研华科技签署WebAccess+物联产业联盟合作意向书

- 2015-07-09

- 鼎捷数智精彩亮相“中国智能制造发展推进大会” 为“CITE2015”抹上一笔浓墨重彩

- 2015-07-08

- 互联网+融合工业4.0 传统行业的突围之术!

- 2015-07-08

- 升谱光电:信息系统更新换代 全面打通运营「关节」

- 2015-07-07

- 我想了解

- 支持与服务

- 我是伙伴

-

联系电话

-

在线客服

-

索取资料

-

扫码添加专属客服

扫码添加专属客服

即时沟通专属客服

数字化管理类

数字化管理类

生产控制类

生产控制类

研发设计类

研发设计类

AIoT类

AIoT类

鼎捷雅典娜

鼎捷雅典娜

话题与应用

话题与应用

制造业

制造业

流通业

流通业

资源中心

资源中心

服务

服务

直播活动

直播活动

地区活动

地区活动

会议活动

会议活动

了解鼎捷

了解鼎捷

新闻中心

新闻中心

企业荣誉

企业荣誉

加入鼎捷

加入鼎捷

联系我们

联系我们

产品方案

产品方案  预约演示

预约演示  价格咨询

价格咨询  官方公众号

官方公众号  1v1专属客服

1v1专属客服