扬州锻压:MES引领车间变革,迈向“智能工厂”升级

作者:鼎捷数智 | 发布时间:2023-05-17 09:26:00

扬锻是国家重点高新技术企业,专业从事成形设备的研发、制造和销售,涵盖机械压力机、高速冲床、热锻(锻造)设备、精冲机、压力机再制造等领域。

2019年扬锻携手鼎捷数智,建立以MES为核心、与ERP高度集成的信息互连互通平台,接轨智能制造。

01携手鼎捷数智__迈向“智能工厂”升级

在制造业快速发展时期,机床产业不断扩张,面对外部行业急剧发展、环境变迁、技术迭代,如何运用数字化技术提升高端机床的正向设计、研发水平,实现技术的快速迭代,缩短机床的设计、研发、验证时间,减少试错成本,提高设计质量和设计效率,快速交付成为扬锻关注的焦点。

自2006年起,扬锻就已开始布局信息化建设,引入ERP以提升进销存、供应链及财务管理,后续又引进CRM、PLM等系统,以项目制进行生产管理。2019年扬锻携手鼎捷数智启动MES项目,建立以MES为核心、与ERP高度集成的信息互连互通平台,接轨智能制造。

02聚焦生产&管理痛点__做会“思考”的制造

通过MES的应用,我们能及时获取人、机等很多关键数据,并据此判断车间现场瓶颈,进而有的放矢去解决,能更有效的控制产品、消耗能源成本,缩短准备时间、提高加长设备运行时间,为有效管理各项资源提供了非常好的依据。

扬锻CFO 高叶

一、优化生产计划,提升派工效率

借助MES系统,扬锻在排程端做到了工序计划单与生产现场的实际工作准确匹配,工序计划单起到了确实的指导生产的作用。支持现场“坑位”的管理,针对现场不同“坑位”的使用状况实时反馈,提升场地周转效率;针对每个“坑位”的不同装配任务,用料“齐套“检核也有效减少装配“缺料比率“,装配计划的如期达成率有很大改善。

针对再次生产订单的进度,可以通过系统进行实时查询,进一步对计划和设计进行滚动对比,快速分析生产效率,了解整个生产工况,不断调整计划让生产更加合理化;

从金额维度通过订单金额状况进行产能复合分析,全面了解各事业部产能负荷状况,合理安排下一步工作计划。

二、优化工艺标准,加强工艺指导生产

以前惯有的操作流程就是工艺部门以纸质形式下发工艺路线、会编工艺文件,不录入系统,当工艺路线变更时,比如说客户突然中途增加订单,增加一些配置,就要结合现场重新制定,非常麻烦。

扬锻工艺部部长 申建磊

三、细化工序,提升生产进度、成本管控

我们现在各个子工序之间相对独立、互不影响,还增加了子工序检验环节,确保装配过程的质量控制。对于员工来说,也形成了每天按时报工下工、及时切换工序,减少中间沟通环节,使我们的效率更加提升,也是能让我们更加准确的获取工时实际工作时间方便进一步改善优化。

重型事业部部长 王德鸿

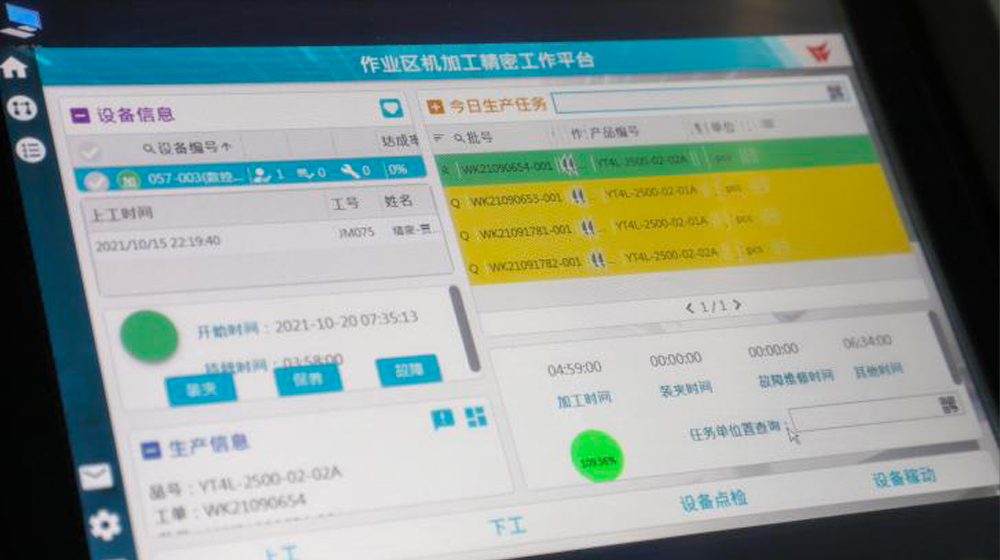

四、联机管理,提升设备稼动利用率

设备状态自动反馈,异常自动报警,各核心工件加工进度也能实时回馈;

五、打通MES与ERP交互,提升报工效率

以往我们依靠人工按照标准工时收集,但并实际工时和标准工时的差异是多少,定额人员的工作效率是什么样子,车间实际运营状态,哪些物料准备不齐,订单为什么延期等都无法第一时间获悉。

扬锻成本管控部部长 蒋钦

设定多种曝光方式,减少查找图纸与SOP文件时间;

六、车间透明化生产,实现全程质量追溯

精密事业部产品品种多样,大概四十几个系列,对精度要求较高,但生产现场产品多、零部件多、零部件区间多,对于整体生产进度管控非常重要,但以前生产数据以人工汇报为主,缺乏准确性和系统性。

——精密事业部部长 姚宏峰

针对品质部分,以往扬锻的质量工作主要靠人工检测,在引入MES系统后,将质量工作工作重点放在“预防”,质量检测数据实时录入、汇总、分析,还设置了质量相关的预防卡控,防错防误防漏,一旦发生问题也可实施进行追踪,不良率下降1%,质量追溯时间控制在2分钟内。

未来,扬锻将进一步促进ERP、MES、PLM、CRM等系统的有效串接,让多系统形成合力,让生产运营更加顺畅,进一步规范加工过程、效率、参数,精准预测核算成本,持续推动智能化改造。鼎捷也将继续整合资源,协助扬锻向“成为全球中端压力机市场的领跑者”愿景迈进。

相关新闻

数字化管理类

数字化管理类

生产控制类

生产控制类

研发设计类

研发设计类

AIoT类

AIoT类

鼎捷雅典娜

鼎捷雅典娜

话题与应用

话题与应用

制造业

制造业

流通业

流通业

资源中心

资源中心

服务

服务

直播活动

直播活动

地区活动

地区活动

会议活动

会议活动

了解鼎捷

了解鼎捷

新闻中心

新闻中心

企业荣誉

企业荣誉

加入鼎捷

加入鼎捷

联系我们

联系我们

产品方案

产品方案  预约演示

预约演示  价格咨询

价格咨询  官方公众号

官方公众号  1v1专属客服

1v1专属客服

扫码添加专属客服

扫码添加专属客服