广涛卫厨:植入信息化基因 还原智能制造场景

工业4.0热潮下的冷思

作者:鼎捷数智 | 发布时间:2016-04-08 13:35:00

在刚刚过去的2015年,上至各类国策政策不间断的出台,下至以华为、海尔为代表的行业巨头积极投入布局,工业4.0在中国掀动的热潮经久不退,中国制造似乎正开启一个全新时代。然而在业界有炒作“工业4.0”之嫌的同时,我们要认识到,工业4.0对于任何国家而言都不能一蹴而就,中国的工业化进程尚未走完,追赶4.0的路程则更为遥远与艰辛。

抱着“热宴冷思”的态度,找到自身在2.0到4.0期间的所处阶段及准确发力点,对于当前的制造民营企业而言,显得尤为重要。浙江广涛卫厨有限公司(以下简称“广涛”)就是这样一家「不把工业4.0挂在嘴边,每一步却都在走4.0道路」的企业。在热交换器这样一个体量并不大的细分行业,全球整个产业的自动化程度并不高,广涛却有着自己清晰的对接4.0路线图,那就是「站在自动化肩膀上,与智能化握手。」

不做同行的对手 做行业的标杆

成立于2000年的广涛,是国内较大的生产热交换器产品的龙头企业,占据了高端市场极高的市场份额。凭借领先的技术和过硬的产品品质,广涛已成为博世、阿里斯顿、威能、樱花等世界级行业巨头中国供应链上较大的厂商,更是国际知名供热品牌德国威能在中国的独家供应商。

中国的民营企业跻身世界级企业的一线供应商阵营,其过程往往是一个个励志故事。广涛也不例外。创建伊始,广涛的产品采用传统镀合金工艺,因含有重金属并不环保,那时也没有知名的客户找上门来,广涛一度陷于发展滞缓的尴尬。2008年,日本首创无氧铜技术,广涛敏锐的察觉到,这一创新工艺将会对整个行业带来颠覆性的变化,因此广涛果断跟进这一趋势,成为中国业内首家成功研发无氧铜专利技术的企业。2008年底,凭借全新工艺生产的产品一经推出市场,广涛便接到了铺天盖地的订单,也成功的叩开了世界顶级厂商的供应链大门。

目前,广涛仍然保持着国内无氧铜工艺领域的绝对领先,在热交换器这个堪称小众的细分市场,广涛不仅傲视国内同行,在国际上也鲜见对手。

当德国工业遇见中国制造

作为博世、威能等世界级厂商庞大供应体系中颇有分量的一环,广涛对于“工业4.0”这个MADE IN GERMANY的概念,比其他中国企业有着更深的认知。广涛卫厨总经理陈承钢(以下简称“陈总”)于2014年、2015年连续两年参观了威能的德国工厂,强烈感受到了工厂产线,尤其是装配线上的明显变化:“在德国本土,工业4.0并没有像中国那样很夸张的被提及,但工厂的变化却是实实在在的,人员在减少,自动化、智能化程度在提升。”据陈总介绍,现在威能工厂的装配线每个环节都会有显示屏提示技师完整的装配信息,技师每装配完一件都需经过扫描记录数据,以便后续实时跟踪追溯。没有铺天盖地的渲染,德国却在工业4.0的道路上踏实前进,一如德国一贯的工业精神。

反观中国制造企业。“我认为中国工业普遍介于2.0到3.0阶段,可能到了2.5的阶段,但还是有很多企业还在2.0,就是完全依靠人工,没有任何机械化。“在陈总看来,不是谁喊工业4.0的口号越响亮,谁就能走的更快,中国制造企业尤其是民营企业,更准确的找到定位并寻求可能的突破,才是当务之急。“我们的产品形状很复杂,工艺完全依靠焊接,无法用自动化手段全面替代人工,在威能德国总部我们也没看到好的解决办法。”在广涛,零件加工和装配是生产线上较为重要的两大环节,但因为产品生产的特殊性,两大环节的自动化程度并不一致。陈总坦言:“在零件加工这一段我们已基本实现全自动,尽量减少了人工,如果说在这一段我们已做到了3.0的话,那在装配这一段,我们可能连2.5的阶段都未达到。”因此陈总认为,尽快突破装配自动化的瓶颈,对于广涛而言,方有资本去谈智能化,而这才是从工业3.0到4.0质的飞跃。

自动化改造生产

然而,当广涛了解市场过后发现,并没有任何一条现成的装配线可以满足自己产品自动装配的需求,但这并不能阻挡在陈总带领下的广涛迈向全面自动化的脚步。“2014年,我们和浙江工业大学启动了联合开发项目,一旦研发成功,原先需要11个人的装配线可以减少到3-4人,基本实现装配的全自动。”陈总表示,自动化装配线对于广涛更为准时高质的交付大批量稳定的订单有着极大的帮助,而对于个性化订单,依旧需要人工装配完成。“也只有我们可以以更快的速度、更低的成本做出符合客户各类特殊需求的产品,这也是我们在全球顶尖供应链上的重要价值所在。”

如今的广涛并不担心如何能拿到更多的订单,如何确保交付和高品质是企业的两条命脉。当客户的生产线更为自动化,对供应商产品的品质必然更高。“以气管为例,现在我们的PPM(每一百万个产品中的不良率的统计标准)已从之前的200-300,被要求直接降到0,这意味着我们交付的气管必须不能有任何的泄漏发生。”陈总坦言,对于客户这般“离谱”的要求,广涛并不意外。“这些世界级厂商对我们的要求一直很高,并且每年的标准都在抬高。游戏都有规则,如果你跟不上规则的门槛,那你就只有出局。”不久前,广涛单在气管的生产线上即花费了20余万元购置了全自动检漏仪,用以达到0缺陷的品质要求。

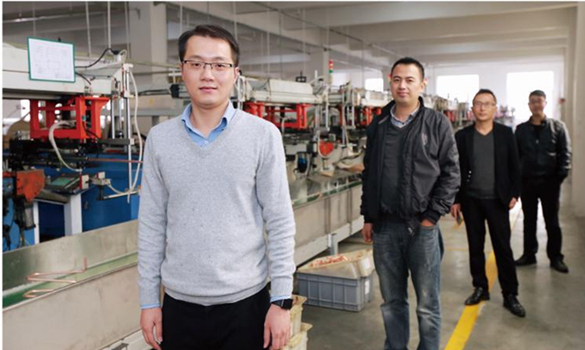

▲「硬件自动化」一直是广涛长期以来的发展重点。

软件重塑管理

“对于制造业而言,必须自动化先行,只有自动化护航下的强大硬件,才能生产出工艺、品质都稳定的产品。”正如陈总所言,“硬件自动化”一直是广涛很长一段时间的关键发展课题。但近几年与德国、日本等先进工业打交道,广涛明显感觉到,双方在零件加工技术方面的差距几近为零,广涛全面迈向自动化的步伐甚至迈在了客户前面。“但工艺间的连接、生产环节整体的协调、信息的传递等方面,我们与这些巨头的差距就太大了。”尤其在2013年,陈总强烈的感觉到企业内部整体协作的瓶颈,已经严重威胁到广涛赖以生存的订单交付。“订单下来后,要什么时候告诉哪个车间做哪个零件,全都由相关人员自由发挥,计划部更无法跟踪零件的完成进度。所以经常发生临到交货了,差一两个零件没做出来,整体交不出货来的状况。”彼时,客户对广涛的评价是这样的:在技术上是OK的,在中国是领先的。但管理跟不上,完全的拖后腿。失控的物料、混乱的仓储、失真的数据、跑偏的计划……所有这些,都让广涛在硬件层面有了相当的自动化“底气”后,却有些尴尬的寻求内部“软实力”的提升。

信息化是经营议题

认定好正确的方向,广涛的脚步从未有过犹豫。2013年,广涛与鼎捷确立了PLM项目的合作,经过整整一年时间准备基础数据,在充分满足研发管理需求的同时,确保ERP系统实施基础数据的一致性;2015年年初,广涛成功实施易飞ERP系统;其后,为了与ERP系统的计件工资自动挂钩,广涛再度上马HR人力资源管理系统,从而在内部管理上搭建起了以ERP系统为核心的信息化体系。

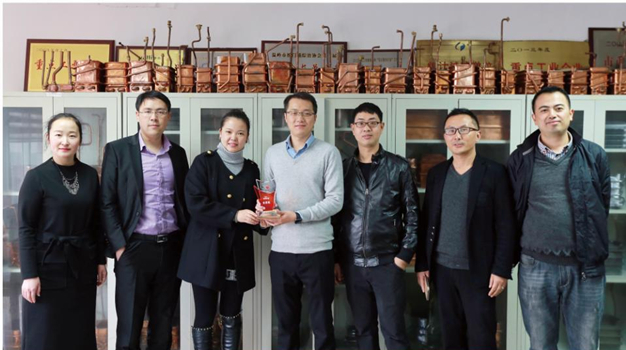

▲广涛受颁鼎捷数智“2015年度应用价值案例评鉴金质奖”。

“现在图纸信息与生产已完全实现同步,通过ERP,不仅可以有效的跟踪实时进度,还能更高效的安排生产计划。停工待料的现象减少了,成品、半成品的库存更是明显减少。”2015年11月,广涛单月产量达到有史以来的新高,这被陈总视作是2014年启动信息化以来,成果较为直观的表现。而在客户较为关心的交货和对账两个环节,硬件与软件双管齐下,通过提升自动化水平、缩短制造周期,广涛交出了漂亮的订单交付“成绩单”。ERP拉出的财务报表更能精确到每张订单,搜索到每个订单号,使得原本繁复的对账变得便捷轻松。这些都为广涛在世界级客户严苛的供应商评审认定中加分不少。现在陈总想的更多的是,如何实现易飞ERP与威能等客户的订单系统的联动,将其订单数据抓过来直接生成广涛的生产订单。“这在不远的将来一定能够实现。”

▲鼎捷数智以CEBIT方法论“画靶射箭”,与广涛共同确定了「降低半成品库存金额」和「缩短生产制造周期」两个管理议题,并制定对应的管理指标。

而就在眼前的2016年,陈总认为对于广涛的软件布局而言尤为关键。除了要攻克应收应付系统、质量模块、计件工资等几大ERP系统深化应用的关键,涵盖ERP、PLM、HR、电子看板等IT延伸价值的信息化一体化管控平台必须在广涛的运营体系中牢牢建立。这也让接下来广涛打通ERP与MES等信息系统,让信息孤岛彻底联通,有了实现的可能。

打造智能化的生产场景

2015年10月,鼎捷组织了部分客户前往战略合作伙伴-研华位于昆山的工业4.0示范工厂参观,陈总也在其中。此次研华之行,让陈总更加坚定了心中对广涛迈向工业4.0道路的构想,即打通ERP与MES,实现完全的自动化与完全的信息化,构建起真正智能化的工厂。“在研华我看到了通过传感器,实时监控产线,并收集生产过程中的海量数据,以大数据的手段实时传送到ERP系统进行分析及追溯的全过程,我认为这就是未来工业4.0较真实的一个制造场景。”陈总正力求早日将这一场景成功移植到广涛的生产车间。2016年,广涛就将尝试在焊接炉上安装温度传感器,监控这条产线上的产量与质量,一旦自动化装配线投入运转,也将做同样的动作。用陈总的话来说:“有设备来记录并传送给我们生产线的实时数据,这是谈一切智能化的基础。”在2017年,广涛力求实现整个关键工序的MES,这意味着不远的将来,广涛车间的整套硬件设备,全部生产过程,都将处在严格的监控与管理下。

“掌握了实时数据,第二步就需要对数据进行分析,如果出了问题可以去追溯,当时的工艺数据是怎样的,哪些参数出了问题。”此时,如何更快的打通MES与ERP,真正发挥数据价值,就变得非常关键。

工业4.0道路上的追赶与坚守

多年为世界产业巨头提供配套,陈总坦言,受限于行业与产品,广涛仍处于价值链较为低端的位置,但广涛并不认为“国外的月亮就比中国圆”。在陈总看来,以德国为代表的世界先进工业之所以始终保持领先优势,与其整体完善的工业体系、较高的人员素质、长期占据产业链高点等因素有关,而这些大多有着浓重的历史沉淀,并非朝夕可变。“中国制造较大的优势就是很快。同样的产品,我们做只需要2-3个月,在国外的工厂没半年是拿不出来的。”陈总笑言,以中国人的勤奋与聪明,追上先进工业的一天并非遥不可及。这也是广涛近20年浸淫热交换器这个细分市场产业内心的一份坚守与期盼。

更多案例

数字化管理类

数字化管理类

生产控制类

生产控制类

研发设计类

研发设计类

AIoT类

AIoT类

鼎捷雅典娜

鼎捷雅典娜

话题与应用

话题与应用

制造业

制造业

流通业

流通业

资源中心

资源中心

服务

服务

直播活动

直播活动

地区活动

地区活动

会议活动

会议活动

了解鼎捷

了解鼎捷

新闻中心

新闻中心

企业荣誉

企业荣誉

加入鼎捷

加入鼎捷

联系我们

联系我们

产品方案

产品方案  预约演示

预约演示  价格咨询

价格咨询  官方公众号

官方公众号  1v1专属客服

1v1专属客服

扫码添加专属客服

扫码添加专属客服